L’intelligenza dei dati sta cambiando la produzione: ecco le Smart Factory 4.0 in Italia e nel mondo

INDUSTRY 4.0

L’intelligenza dei dati sta cambiando la produzione: ecco le Smart Factory 4.0 in Italia e nel mondo

Dati, intelligenza artificiale e robotica stanno trasformando la manifattura in un ecosistema connesso, predittivo e sostenibile. Oltre 150 fabbriche “faro” nel mondo dimostrano i risultati tangibili della rivoluzione 4.0: produttività in crescita fino al 30%, qualità ai massimi livelli ed emissioni in calo. In Italia aumenta il numero di imprese che, anche grazie ai competence center, passano dalla sperimentazione alla piena integrazione digitale

Nel 2025 il numero di “lighthouse factories” riconosciute dal World Economic Forum ha superato quota 200. Sono gli stabilimenti che incarnano il concetto di Smart Factory 4.0: connettività totale, processi auto-ottimizzanti e sostenibilità misurabile.

L’industria 4.0 è già realtà in aziende come BMW, Audi, Siemens, dove l’integrazione tra dati e automazione ha ridotto tempi, costi e consumi. In Italia la trasformazione avanza, ma a velocità diverse.

Secondo le ultime rilevazioni ufficiali dell’Osservatorio Smart Manufacturing del Politecnico di Milano, il mercato italiano dell’Industria 4.0 valeva circa 4,5 miliardi di euro nel 2021, con una crescita a doppia cifra e una quota significativa trainata da Industrial IoT, analytics e sistemi di integrazione avanzata. Si tratta ad oggi dell’ultimo dato completo e omogeneo disponibile sul perimetro esteso del “mercato 4.0”, che include tecnologie di automazione, IoT, AI applicata al manifatturiero, cybersecurity industriale e sistemi di controllo.

I numeri più recenti disponibili fotografano segmenti specifici della digitalizzazione industriale anziché l’intero ecosistema 4.0: il report Il Digitale in Italia 2024 di Anitec-Assinform indica che il mercato digitale complessivo ha raggiunto 78,7 miliardi di euro nel 2023, mentre l’ultimo studio dell’Osservatori Digital Innovation evidenzia che il mercato IoT italiano ha raggiunto i 9,7 miliardi nel 2024, con un +9% anno su anno. Si tratta di dati aggiornati e affidabili, ma non pienamente sovrapponibili alla definizione di mercato “4.0” utilizzata negli anni precedenti.

Alla luce di questa eterogeneità, l’unico confronto possibile è di tipo qualitativo: mentre il dato storico dei 4,5 miliardi rappresenta un benchmark consolidato per misurare la prima fase dell’adozione 4.0, gli indicatori più recenti mostrano una crescita significativa dei singoli pilastri tecnologici (IoT, cloud industriale, AI, cybersecurity), evidenziando un mercato che continua a espandersi ma non più rilevato attraverso un perimetro unico e facilmente comparabile.

La Smart Factory 4.0 rappresenta l’incarnazione dell’Industria 4.0 e il vero banco di prova della competitività industriale europea: un modello che unisce automazione, dati e sostenibilità, ma che richiede una governance matura, competenze digitali diffuse e una sicurezza informatica integrata sin dalla progettazione.

Le tecnologie abilitanti: i pilastri della smart factory

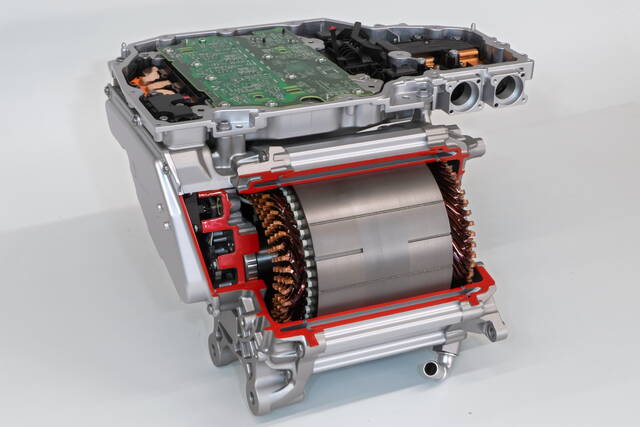

Ogni fabbrica intelligente nasce dalla convergenza di più tecnologie che lavorano come un unico organismo. Secondo l’Osservatorio Smart Manufacturing del Politecnico di Milano, la Smart Factory 4.0 si fonda sull’integrazione di tecnologie come Industrial IoT, data analytics, automazione avanzata e sistemi digitali interconnessi. Questi elementi formano la spina dorsale del nuovo modello produttivo, in cui ogni macchina comunica con le altre, i processi vengono simulati in ambiente virtuale e le decisioni operative sono supportate da algoritmi.

Non si tratta di un cambiamento solo tecnico, ma organizzativo e culturale. Le imprese che ottengono risultati concreti, come Bonfiglioli Riduttori, che ha integrato produzione e logistica in un unico ecosistema digitale, o quelle realtà manifatturiere che adottano digital twin e piattaforme IoT per ottimizzare le linee di produzione, hanno tutte un elemento in comune: l’integrazione. I dati non restano nei reparti, ma fluiscono lungo tutta la catena, dai fornitori ai sistemi gestionali, generando un’unica fonte di verità per pianificare, produrre e migliorare.

Il modello di maturità elaborato da acatech e Fraunhofer Institut (noto come Industrie 4.0 Maturity Index) descrive questa evoluzione come un percorso strutturato, che va dalla semplice connettività delle macchine fino ai livelli di predittività e adattività dei processi. Solo le realtà che riescono a completare il ciclo, trasformando i dati in azione automatizzata, possono definirsi realmente delle smart factory. È una trasformazione progressiva che poggia su tecnologie affidabili ma anche su governance, sicurezza e formazione continua.

IoT e Big Data Analytics: il cuore della raccolta dati

Al centro della Smart Factory 4.0 ci sono sensori, connettività e analisi dei dati. L’Industrial Internet of Things (IIoT) trasforma macchine e linee produttive in nodi di una rete intelligente: ogni sensore può misurare consumi, vibrazioni, temperature, scarti, fornendo una visione continua dello stato di salute dell’impianto e alimentando modelli di analisi avanzata.

Nel sito Bosch di Homburg, in Germania, la combinazione tra piattaforma energetica e software Nexeed consente di monitorare in tempo reale il consumo di calore, elettricità e aria compressa e ha permesso di ridurre il fabbisogno energetico di oltre il 40% per ogni prodotto fabbricato, ottimizzando al tempo stesso la gestione dei macchinari.

Anche la smart factory Schneider Electric di Le Vaudreuil, riconosciuta dal World Economic Forum come Sustainability Lighthouse, utilizza sensori IIoT connessi a piattaforme digitali per ottimizzare i processi: lo stabilimento ha ridotto i consumi energetici del 25%, gli scarti di materiale del 17% e le emissioni di CO₂ del 25% rispetto alla situazione pre-digitalizzazione.

In Italia, lo stabilimento Stellantis di Melfi è stato premiato con il riconoscimento internazionale “Special Award OEM: SMART Digital Operations” ed è indicato dal gruppo come caso di riferimento per l’applicazione dei principi di Industry 4.0, grazie all’elevato livello di automazione, interconnessione delle produzioni e integrazione delle metodologie World Class Manufacturing a supporto della fabbrica digitale.

Raccogliere dati, però, non basta. Il vero valore nasce quando i Big Data Analytics trasformano queste informazioni in indicatori utili per le decisioni operative. Le piattaforme di analisi predittiva incrociano dati di produzione, manutenzione e qualità, restituendo insight immediati. Alcune aziende che adottano analisi in tempo reale, IoT e sistemi di smart-manufacturing segnalano significativi incrementi di efficienza operativa e una minore frequenza di fermi imprevisti grazie alla manutenzione predittiva. Anche se non esiste un dato aggregato pubblico che quantifichi questi miglioramenti come “media nazionale”, la letteratura sul tema evidenzia come, in casi applicati, tali tecnologie vadano concretamente ad incrementare la produttività e contenere i costi di manutenzione.

Intelligenza artificiale e machine learning per l’automazione predittiva

L’intelligenza artificiale è il cervello della Smart Factory. Nei contesti industriali, gli algoritmi di machine learning analizzano milioni di dati generati da sensori e sistemi IIoT per individuare correlazioni che sfuggono al controllo umano. L’obiettivo non è solo reagire più rapidamente ai problemi, ma prevenirli. Il sito Siemens di Amberg in Germania utilizza tecnologie digitali, cloud-native e data analytics per ottimizzare i flussi produttivi: produttività, flessibilità e qualità risultano sensibilmente migliorate grazie a un uso esteso di automazione e analisi dati.

Anche la Bonfiglioli Digital Factory applica soluzioni IIoT e manutenzione predittiva su un ampio numero di macchine, monitorando costantemente parametri critici come vibrazioni, temperatura e condizioni operative. Queste pratiche permettono di ridurre guasti imprevisti e ottimizzare la gestione dei ricambi, contribuendo a incrementare l’affidabilità e la continuità operativa.

Secondo un’analisi di McKinsey & Company sulla manutenzione predittiva in ambito industriale, l’uso di soluzioni basate su dati e algoritmi di AI può portare, nei casi studiati, a riduzioni dei costi di manutenzione nell’ordine del 25–30% e a incrementi della produzione del 20–25%. Nel settore automobilistico, BMW Regensburg ha introdotto sistemi di visione artificiale basati su reti neurali per l’ispezione dei componenti, diminuendo gli scarti e migliorando la qualità finale. L’intelligenza artificiale diventa così uno strumento di governance della produzione: interpreta i dati, suggerisce azioni correttive e contribuisce a costruire una fabbrica autonoma, dove l’intervento umano si concentra sulle decisioni strategiche.

Robotica avanzata e sistemi di simulazione: l’efficienza in tempo reale

In Italia Comau ha sviluppato robot flessibili come AURA: un robot collaborativo con payload elevato, reach ampio e sensori di sicurezza, riprogrammabile per diverse mansioni e adatto a operare accanto a operatori umani in modo sicuro. AURA può essere integrato in linee produttive moderne come parte di soluzioni di automazione avanzata che puntano a flessibilità ed efficienza. L’obiettivo non è tanto quello di sostituire l’uomo, ma di favorire una sinergia in cui robot e operatori contribuiscono insieme, alleggerendo i carichi di lavoro ripetitivi e migliorando ergonomia e sicurezza. Questo tipo di robot collaborativi rappresenta oggi una delle espressioni tangibili dell’evoluzione verso la smart factory 4.0. E anche i cosidetti “robot cognitivi” sono ormai entrati nelle fabbriche: macchine pensate per supportare le persone non solo dal punto di vista pratico ma anche emotivo.

Parallelamente, i sistemi di simulazione e modellazione digitale (i digital twin) permettono di testare processi e layout prima della loro realizzazione fisica. Con la piattaforma 3DExperience di Dassault Systèmes, è possibile creare repliche digitali complete di stabilimenti, simulando tempi, flussi e consumi energetici prima della costruzione o dell’avvio di una linea reale.

La rete di imprese del Global Lighthouse Network del World Economic Forum e McKinsey mostra come l’adozione su larga scala di tecnologie abilitanti 4.0, robotica, digital twin, analytics, possa generare miglioramenti significativi in produttività, efficienza operativa, qualità, sostenibilità e resilienza delle supply chain.

Questo dimostra che la fabbrica del futuro non si costruisce solo con nuovi macchinari, ma integrando simulazione, automazione e intelligenza operativa in un sistema coerente, in grado di anticipare e ottimizzare processi prima ancora di avviare la produzione reale.

Digital twin e cloud computing: la gestione virtuale e l’integrazione

Il digital twin è al centro dell’integrazione intelligente: una replica virtuale di macchine, linee o impianti che consente di analizzare, simulare e ottimizzare in tempo reale il comportamento del sistema fisico. Nato in ambito aerospaziale, oggi questa tecnologia è centrale anche nella manifattura: con piattaforme come la già citata 3DExperience di Dassault Systèmes si può simulare ogni fase del ciclo produttivo, prima di realizzarla fisicamente.

Alcune grandi aziende, per esempio Pirelli, impiegano i sistemi digital twin per progettare e testare pneumatici virtuali, integrando dati da produzione, test e simulazione e riducendo di conseguenza la necessità di prototipi fisici nel processo di sviluppo.

Il cloud computing e le piattaforme industrial IoT completano questo ecosistema: consentono di archiviare, elaborare e condividere grandi volumi di dati da molte macchine e stabilimenti, realizzando gemelli digitali sempre aggiornati. Quando questi elementi convergono (digital twin + cloud + IoT + AI), le fabbriche che li adottano possono beneficiare di maggiore flessibilità, migliore predittività, riduzione dei tempi di test e potenziale miglioramento dell’efficienza produttiva.

Vantaggi strategici e competitivi per le aziende

Una smart factory 4.0 è prima di tutto un motore di efficienza. La digitalizzazione consente di rendere visibili fenomeni prima “invisibili”: sprechi di energia, micro-fermi, scostamenti di qualità. Il sito Siemens Electronics Works di Amberg, riconosciuto come uno degli esempi più avanzati di fabbrica digitale, mostra come una forte automazione e controllo integrato, con circa il 75% delle operazioni gestite da macchine, possano garantire un’elevata affidabilità della produzione.

Molte ricerche di settore suggeriscono che, in casi selezionati, la trasformazione digitale può portare a miglioramenti significativi in efficienza, qualità e flessibilità produttiva.

Come la smart factory 4.0 riduce il time-to-market e aumenta la flessibilità

La digitalizzazione non accelera solo le macchine, ma tutto il ciclo di innovazione.

Attraverso i digital twin, un prototipo può essere simulato e validato virtualmente in pochi giorni, riducendo drasticamente i tempi di sviluppo e i costi di sperimentazione. Airbus, ad esempio, utilizza gemelli digitali per testare i processi di assemblaggio dei velivoli, ottenendo un time-to-market più rapido del 30 % e una riduzione significativa degli errori in fase di montaggio.

Anche settori tradizionalmente meno automatizzati stanno adottando la logica della fabbrica connessa. Luxottica ha introdotto piattaforme di produzione integrata che consentono di riconfigurare rapidamente le linee in base alla domanda e alla stagionalità, mantenendo un’elevata qualità artigianale. Il Politecnico di Milano definisce questo approccio “mass customization industriale”: un modello produttivo capace di combinare personalizzazione e scala, in cui la flessibilità diventa la chiave della competitività.

Implementare la smart factory: roadmap per la trasformazione digitale

La trasformazione verso la Smart Factory 4.0 non si riduce all’acquisto di nuove tecnologie. È un percorso graduale che richiede una visione strategica, un’analisi dello stato di maturità digitale e la capacità di integrare persone, processi e dati.

Secondo l’Industrie 4.0 Maturity Index, elaborato da acatech e Fraunhofer Institut, le imprese percorrono un’evoluzione in sei fasi: dalla semplice digitalizzazione alla capacità adattiva, in cui i sistemi prendono decisioni basate su analisi predittive. I dati più recenti dell’Osservatorio Smart Manufacturing confermano che la digitalizzazione sta avanzando, ma l’integrazione dei flussi rimane limitata: nonostante l’aumento costante degli investimenti, solo una parte delle aziende è riuscita a estendere la connettività lungo l’intera catena produttiva, mentre la maggioranza si ferma ancora alle prime fasi di visibilità e trasparenza. Implementare una smart factory 4.0 significa agire su quattro livelli interdipendenti: infrastruttura, integrazione, intelligenza e persone, in un processo di miglioramento continuo.

I quattro livelli della smart factory: dalla rete ai dati orientati all’azione

Il primo livello è infrastrutturale: connettività, sensori, reti e piattaforme che raccolgono dati dai macchinari e li rendono accessibili in tempo reale. Senza questa base, l’automazione rimane isolata.

Segue la fase di integrazione, in cui le informazioni provenienti da produzione, qualità, logistica e manutenzione vengono messe in relazione. Le aziende più avanzate hanno costruito ecosistemi digitali che collegano ERP, MES e sistemi SCADA, rendendo tracciabile ogni evento lungo la catena produttiva.

Il terzo livello è quello dell’intelligenza operativa: analisi predittive, algoritmi di AI e digital twin che consentono decisioni più rapide e accurate. È qui che la fabbrica diventa proattiva: il sistema suggerisce modifiche ai parametri di processo o pianifica in autonomia interventi di manutenzione.

Infine c’è il livello umano, spesso il più trascurato ma determinante. La smart factory non sostituisce le persone: ne amplifica le competenze. Gli operatori devono saper interpretare i dati, collaborare con i sistemi automatizzati e comprendere le implicazioni di ogni decisione digitale. È il principio delle smart people, introdotto nei modelli più recenti di Industria 5.0, che unisce tecnologia, sostenibilità e centralità del lavoro umano.

Errori, sicurezza e ruolo delle risorse umane nella smart factory

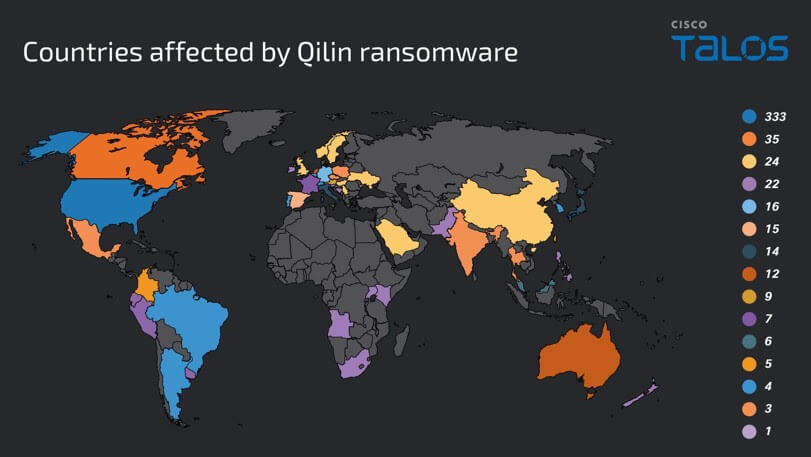

La trasformazione digitale espone la fabbrica a nuove vulnerabilità: connessioni costanti, assistenza remota, software eterogenei e macchinari non sempre aggiornati. Ogni nuova interfaccia, sensore o collegamento rappresenta un potenziale oggetto di errori, guasti o attacchi informatici. E poiché nelle fabbriche connesse i sistemi IT e OT condividono reti e dati, una singola falla può propagarsi rapidamente lungo l’intera linea produttiva.

Per questo, nella smart factory 4.0 moderna, la sicurezza non è più un elemento accessorio ma un principio di progettazione: deve essere integrata fin dall’inizio in ogni livello dell’architettura, dal software alla manutenzione, dal cloud alle persone.

L’obiettivo non è solo garantire la continuità produttiva, ma anche proteggere persone, dati e infrastrutture, preservando la fiducia del mercato e la resilienza dell’intero ecosistema industriale.

Gli errori da evitare: la sicurezza come prerequisito

Molte imprese avviano progetti di digitalizzazione senza una strategia di sicurezza coerente.

Secondo l’ENISA ETL sector-specific, oltre il 30% degli incidenti in ambito industriale è causato da configurazioni errate, password deboli o mancati aggiornamenti di software e strumenti. Fortinet sottolinea che gran parte delle intrusioni avviene durante sessioni di manutenzione remota non controllate o tramite accessi temporanei lasciati aperti dopo gli interventi tecnici. L’adozione di policy security by design, la segmentazione tra reti IT e OT e la gestione automatizzata delle patch sono ormai elementi fondamentali. In Italia, i Competence Center MADE e CIM4.0 promuovono approcci integrati che uniscono sicurezza, produttività e conformità normativa, invitando le imprese a trattare la protezione dei dati di fabbrica come parte della gestione operativa quotidiana.

Cybersecurity industriale: la nuova frontiera della protezione

Nella smart factory 4.0, la sicurezza fisica e quella digitale coincidono. Un malware che agisca su un PLC o un attacco ransomware contro un server SCADA possono teoricamente provocare danni concreti a livello produttivo: bloccare linee, interrompere processi o compromettere la qualità del prodotto.

L’ultimo rapporto Clusit segnala un forte aumento degli attacchi informatici a livello globale e sottolinea come il settore manifatturiero sia oggi tra i target più a rischio. La direttiva NIS2, in vigore dal 2024, estende gli obblighi di cybersecurity anche alle imprese industriali, imponendo misure di rischio, gestione incidenti, supply chain security e notifiche obbligatorie in caso di violazioni.

Sempre più realtà industriali e standard di settore fanno riferimento allo standard IEC 62443 per definire requisiti e controlli sui sistemi OT: gestione delle identità, segmentazione delle reti, aggiornamenti e monitoraggio continuo.

L’obiettivo non è solo evitare sanzioni, ma costruire una fabbrica resiliente, capace di resistere alle minacce e garantire continuità operativa anche in scenari avversi.

Il ruolo cruciale delle risorse umane: le “smart people”

Nessuna tecnologia è efficace senza competenze. Molte imprese segnalano la formazione come uno degli ostacoli principali alla piena transizione digitale, perché servono figure capaci di interpretare i dati, governare l’automazione e adattarsi a nuovi processi. Alcuni esempi concreti aiutano a dimostrarlo: Bonfiglioli ha lanciato una sua “Manufacturing Excellence Academy 4.0” per riqualificare la forza lavoro in chiave digitale, e il Competence Center CIM4.0 propone percorsi certificati per manager e tecnici interessati alla trasformazione dell’industria. In queste realtà la tecnologia non sostituisce il capitale umano, lo potenzia: solo attraverso competenze solide, infrastrutture adeguate e formazione continua la fabbrica intelligente può davvero funzionare come ecosistema integrato.

Oltre la fabbrica intelligente: verso la manifattura sostenibile e umana

La Smart Factory 4.0 è solo l’inizio di una trasformazione più ampia che sta ridefinendo il significato stesso di produzione. L’evoluzione verso l’Industria 5.0, promossa dalla Commissione Europea, punta a integrare la tecnologia con sostenibilità e centralità delle persone. Non basta più essere efficienti: occorre essere resilienti, circolari e inclusivi.

Le fabbriche più avanzate non misurano solo la produttività, ma anche il consumo energetico, l’impatto ambientale e la qualità della vita lavorativa. L’automazione si trasforma in collaborazione, la robotica diventa assistiva, i dati alimentano modelli decisionali che tengono conto non solo dei costi ma anche del benessere e della sicurezza.In questo nuovo scenario, la smart factory evolve infabbrica consapevole: un ecosistema che apprende, adatta e restituisce valore alla società. E se la digitalizzazione è stata la scintilla della rivoluzione 4.0, sarà la capacità di coniugare innovazione e responsabilità a definire il futuro della manifattura europea. In questo equilibrio tra innovazione e responsabilità, la Smart Factory 4.0 rappresenta oggi la chiave per coniugare competitività e continuità industriale nel lungo periodo.

L'articolo L’intelligenza dei dati sta cambiando la produzione: ecco le Smart Factory 4.0 in Italia e nel mondo proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.jpg)

.jpg)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)

-U57333660337Qtg-1440x752@IlSole24Ore-Web.png?#)