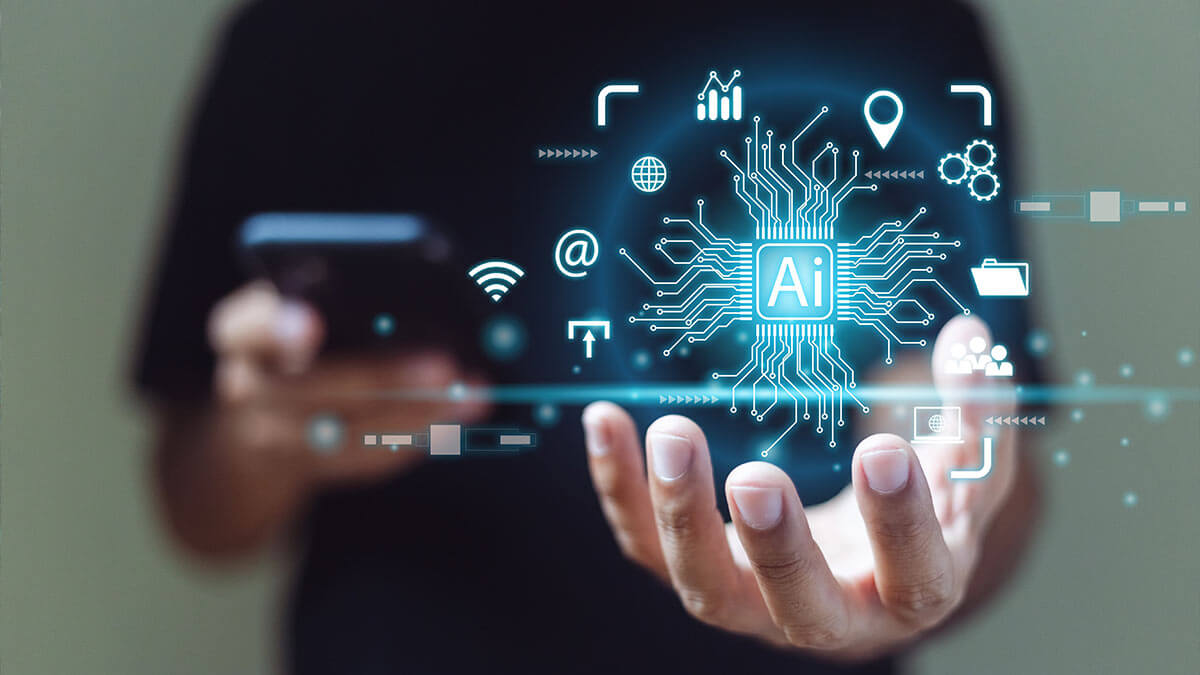

Quando l’intelligenza artificiale incontra la stampa 3D, cosa cambia per produzione, efficienza e sostenibilità

ADDITIVE MANUFACTURING

Quando l’intelligenza artificiale incontra la stampa 3D, cosa cambia per produzione, efficienza e sostenibilità

L’integrazione tra intelligenza artificiale e manifattura additiva segna una svolta per l’industria: algoritmi intelligenti permettono di ottimizzare i parametri di stampa, ridurre al minimo scarti e consumi, personalizzare i prodotti su larga scala e prevedere le anomalie prima che si verifichino. Analizziamo questo nuovo paradigma produttivo in grado di dare vita a una stampa 3D più flessibile, sostenibile e adatta alle sfide dell’economia circolare.

L’avvento dell’Intelligenza Artificiale rappresenta un’evoluzione fondamentale anche per il mondo della stampa 3D e dell’additive manufacturing. In questo caso non si tratta tanto di velocizzare operazioni già note, ma di trasformare profondamente il modo in cui si progettano, si adattano e si producono componenti fisici. L’intelligenza artificiale, infatti, impara, ottimizza, corregge e in alcuni casi anticipa le variabili in gioco. È questa caratteristica a rendere la stampa 3D uno dei terreni più fertili per l’adozione di modelli di AI capaci di rendere la produzione più efficiente e al tempo stesso più sostenibile.

Come l’AI interviene nella progettazione generativa

Un primo ambito in cui l’intelligenza artificiale ha già lasciato un segno tangibile è la progettazione generativa. Qui l’AI non si limita a disegnare secondo input predefiniti, ma esplora in autonomia migliaia di varianti possibili, partendo da vincoli meccanici, materiali, carichi o geometrie specifiche, per arrivare a soluzioni ottimizzate dal punto di vista strutturale, funzionale ed economico.

Piattaforme come Autodesk Fusion 360, nTopology o ParaMatters integrano già strumenti di generative design che sfruttano algoritmi evolutivi per ridurre il peso delle parti, abbattere il consumo di materiale e migliorare la resistenza meccanica, adattando ogni forma alle reali esigenze d’uso. Questo approccio accelera il ciclo di sviluppo del prodotto e al contempo consente di abbattere i costi e migliorare l’efficienza produttiva, soprattutto in settori ad alta complessità come l’aerospazio, il biomedicale o l’automotive.

Ottimizzazione parametrica e adattiva nella stampa 3D

L’AI applicata all’Additive Manifacturing non interviene solo nella fase di progettazione. Il cuore della trasformazione avviene durante la stampa stessa, quando i modelli di machine learning entrano in gioco per adattare automaticamente i parametri di processo in funzione delle condizioni reali.

Lontano dai paradigmi rigidi dell’automazione tradizionale, l’intelligenza artificiale permette alle stampanti 3D di “auto-regolarsi” in tempo reale, modificando temperature, velocità, flussi di materiale o strategie di deposizione sulla base di dati raccolti da sensori, telecamere e termografie.

Sistemi sviluppati da aziende come Markforged, HP ed EOS, ad esempio, integrano già soluzioni avanzate basate su AI per il monitoraggio in tempo reale e l’ottimizzazione automatica dei parametri di stampa, consentendo un adattamento dinamico del processo layer-by-layer e una riduzione significativa degli scarti. Questo tipo di ottimizzazione adattiva apre la strada a una manifattura realmente intelligente, capace di correggersi da sola e di apprendere dalle proprie prestazioni, migliorando ciclo dopo ciclo.

Intelligenza artificiale e sostenibilità nella manifattura additiva

Uno dei contributi più significativi dell’intelligenza artificiale alla manifattura additiva riguarda la sostenibilità. La possibilità di prevedere, controllare e adattare in tempo reale ogni fase del processo consente sia di migliorare l’efficienza produttiva sia di ridurre in modo concreto l’impatto ambientale, intervenendo direttamente su consumo di materiale, energia e risorse.

Tradizionalmente la stampa 3D è già considerata una tecnologia più sostenibile rispetto alla produzione sottrattiva, grazie alla capacità di costruire oggetti aggiungendo materiale strato dopo strato invece di sottrarlo come accade con le operazioni sottrattive (fresatura e tornitura) e quindi utilizzando il materiale solo dove serve. Tuttavia, le fasi di calibrazione, gli errori di stampa, la scelta subottimale dei parametri e la complessità dei materiali possono comunque generare sprechi talvolta importanti.

Meno scarti, più efficienza, così l’AI riduce il consumo di materiale ed energia

Proprio nella gestione degli sprechi e degli errori anche in contesto ottimizzato come quello della manifattura additiva può intervenire l’intelligenza artificiale: analizzando grandi volumi di dati generati dalle macchine in tempo reale, l’AI è in grado di ottimizzare automaticamente l’impiego delle risorse, riducendo al minimo le fasi di test, abbattendo la quantità di scarti e migliorando la qualità del primo tentativo (“first-time-right”).

Un esempio concreto in questo senso arriva da HP, che nelle sue piattaforme Multi Jet Fusion utilizza modelli predittivi per adattare la distribuzione termica durante il processo di stampa, ottimizzando così sia l’efficienza energetica sia la resa del materiale.

Anche EOS ha integrato nei suoi sistemi metal-based soluzioni AI-driven per monitorare la densità dei layer e correggere in tempo reale deviazioni che potrebbero compromettere l’integrità meccanica del pezzo, evitando rilavorazioni o scarti completi. La riduzione dei consumi non è più affidata a interventi ex post, ma viene gestita dinamicamente, in un ciclo continuo di analisi e miglioramento.

Digital twin, simulazioni e manutenzione predittiva

Oltre alla simulazione, l’AI svolge un ruolo crescente anche nella manutenzione predittiva e nel monitoraggio intelligente. Spesso supportati da gemelli digitali sofisticati, i sistemi industriali monitorano costantemente lo stato operativo delle stampanti 3D, anticipando guasti, incidendo meno sui fermi macchina e rendendo la produzione più efficiente e sostenibile.

Un contributo interessante è quello del Politecnico di Milano, che ha sviluppato un gemello digitale integrato con modelli di visione artificiale basati su Vision Transformer: l’obiettivo è quello di rilevare anomalie in tempo reale attraverso dati generati da sensori e dataset sintetici, migliorando la qualità complessiva del processo di Additive Manufacturing.

Uno studio su un impianto DED (Directed Energy Deposition) ha dimostrato l’efficacia di un sistema multisensore (termico, acustico, visivo e scanner laser) combinato a tecniche di machine learning: grazie ai sistemi di digital twin, si possono prevedere difetti di stampa e correggere automaticamente i parametri operativi, riducendo gli scarti materiali e ottimizzando i consumi energetici.

Anche Siemens, in collaborazione con Desktop Metal, ha adottato approcci di digital twin per modellare interi impianti di stampa 3D, gestire il ciclo produttivo e supportare decisioni predittive: non parliamo qui solo di ottimizzazione, ma anche di simulazione in tempo reale delle condizioni operative, con benefici tangibili in termini di consumo e qualità.

Infine, un caso di cui abbiamo già parlato sulle pagine di Innovation Post è quello di Honeywell, che grazie al suo sistema Digital Prime (digital twin su cloud) consente simulazioni pre-implementazione e interventi predittivi sui processi industriali: un modello trasferibile anche nel contesto AM, dove anticipare difetti e sprechi significa produrre in modo circolare ed efficiente

Controllo qualità intelligente: la vera svolta per l’Additive Manufacturing

Nella stampa 3D la qualità del risultato non dipende solo dalla precisione iniziale del progetto o dalla calibrazione della macchina, ma da una variabilità continua che può compromettere anche le produzioni più avanzate. La vera svolta, oggi, è l’introduzione dell’intelligenza artificiale nel cuore del processo di controllo: un sistema capace di monitorare, ma anche di interpretare, apprendere e reagire in tempo reale agli imprevisti. L’AI permette infatti di passare da un controllo a posteriori a un controllo predittivo e adattivo, ridefinendo gli standard di affidabilità nella manifattura additiva.

Visione artificiale e deep learning durante la stampa

L’intelligenza artificiale combinata con i sistemi di visione artificiale e i modelli di deep learning consente di monitorare ogni fase della stampa non solo visivamente, ma con una comprensione diretta ed efficace dei difetti potenziali. Studi recenti mostrano come reti neurali convoluzionali applicate a immagini layer-by-layer raggiungano un’accuratezza del 94%, una specificità del 96% e un F‑score (un punteggio che combina precisione ed affidabilità) superiore al 75% nella classificazione automatica dei difetti, suggerendo anche interventi correttivi durante il processo.

Durante un progetto di ricerca di qualche anno fa, divulgato con la pubblicazione “Real-time defect detection and correction in metal additive manufacturing using deep learning”, i ricercatori hanno elaborato una rete multi-head per individuare e correggere in tempo reale errori relativi a flusso, velocità, e temperatura, su un dataset di 1,2 milioni di immagini. Il sistema ha dimostrato robustezza su materiali, geometrie e stampanti diverse, permettendo una produzione più affidabile e portando la qualità di stampa su nuovi standard.

Monitoraggio in tempo reale: l’AI rileva, corregge e impara

Oltre ai modelli di deep learning, le tecnologie come Fringe Inspection di Phase3D rappresentano l’avanguardia del monitoraggio layer-by-layer. Il sistema proietta luce strutturata per misurare l’altezza di ogni strato con risoluzione micronica, acquisendo tra 8 e 21 milioni di punti dati per layer. Grazie a sofisticati algoritmi di anomaly detection, rileva deviazioni di fusione o distribuzione del materiale e consente interventi automatici in corso d’opera, riducendo i tempi e gli scarti di produzione.

In oltre l’81% dei casi, le anomalie identificate da Fringe Research su parti in titanio stampate per la US Air Force sono state successivamente confermate come difetti reali al CT scan, con correlazioni al 100% per anomalie superiori ai 47 micrometri; un valore analogo è stato registrato in parti in lega per la NASA (>42 µm). Va però precisato che questa percentuale si riferisce a condizioni sperimentali e a specifiche tipologie di difetti. L’efficacia reale può variare in funzione dei materiali, delle geometrie e delle modalità operative, ma il progresso resta significativo per una produzione più efficiente e sostenibile.

Dati scientifici e casi reali evidenziano, riassumendo, quanto l’intelligenza artificiale possa trasformare il controllo qualità passando da un’attività manuale e reattiva a un flusso predittivo, integrato e autonomo. Questo approccio non solo riduce il numero delle rilavorazioni, ma ottimizza tempo, energie e risorse, portando l’additive manufacturing verso nuovi livelli di affidabilità industriale.

Roboze, Comau e AI nella stampa 3D italiana ed europea

In Italia la recente collaborazione tra Roboze e Comau rappresenta un esempio importante di produzione avanzata e on-demand che possa garantire una maggiore sostenibilità. Grazie all’unione tra le stampanti ad alte prestazioni di Roboze e l’automazione robotica di Comau, le aziende possono ora mettere a punto catene di montaggio intelligenti che sfruttano il monitoraggio digitale, una base perfetta per future applicazioni AI di controllo automatizzato dei processi. Questo approccio permette di ridurre gli sprechi materiali, ottimizzare le risorse e favorire una produzione just-in-time più agile e reattiva, in grado di adattarsi alle esigenze specifiche di settori come quello delle auto, dei velivoli spaziali e dell’energia.

Come Siemens NX può applicare l’AI alla stampa 3D

Il software Siemens NX, strumento che si è evoluto nell’ambito della piattaforma Xcelerator, integra strumenti di analisi del ciclo di vita ambientale abilitati da intelligenza artificiale. Già durante la fase di design, NX suggerisce i materiali più adatti e le topologie a minore impatto ambientale, consente simulazioni quasi in tempo reale grazie all’uso della GPU e favorisce l’adozione di lattice structures per ridurre la massa e quindi il consumo energetico del singolo pezzo. Un progetto dimostrativo ha consentito la riduzione del peso di un gripper robotico del 64 %, abbattendo l’assemblaggio dell’80 %, i costi del 73% e il footprint di carbonio dell’82%, con un risparmio energetico annuo del 54%.

HP e l’AI-based monitoring per la stampa metallica

HP ha sviluppato invece Virtual Foundry Graphnet, un sistema AI che sfrutta reti neurali orientate alla fisica per simulare in tempo reale il comportamento del materiale durante il processo di sinterizzazione nel sistema HP Metal Jet. Questo modello predittivo ottimizza parametri chiave come la fluidità del metallo e la probabilità di incorrere in difetti, contribuendo a migliorare la resa produttiva e la qualità delle parti stampate.

La precisione delle previsioni, in generale, riduce gli scarti e consente un aumento dell’affidabilità del processo di produzione, supportando obiettivi di sostenibilità legati alla riduzione dei materiali persi e dei rifusi.

Start-up e ricerca: spin-off italiani e progetti emergenti

Anche in Italia l’ecosistema della manifattura additiva si sta rafforzando attraverso la nascita di spin-off accademici e industriali, che trasformano la ricerca avanzata in soluzioni concrete per le imprese.

Un esempio interessante è quello di Prima Additive, spin-off del gruppo torinese Prima Industrie, ufficialmente costituito nel 2022 per sviluppare tecnologie additive su metallo, sia in modalità powder bed fusion che direct energy deposition. L’obiettivo dell’azienda è quello di fornire sistemi completi, software inclusi, per la produzione industriale di componenti complessi e altamente personalizzabili, contribuendo alla competitività della manifattura italiana nel settore additivo.

Un altro caso significativo arriva dall’ambito universitario: IQ Consulting, spin-off dell’Università degli Studi di Brescia, ha sviluppato un servizio online gratuito che consente alle PMI di valutare, attraverso un questionario tecnico, la reale convenienza dell’adozione della stampa 3D per i propri componenti. Il tool fornisce un report personalizzato che considera fattori come volume di produzione, complessità geometrica, possibilità di personalizzazione e sostenibilità dei materiali, offrendo così una prima analisi strategica sull’adozione dell’additive manufacturing nelle filiere tradizionali. Entrambi i casi mostrano come anche in Italia si stiano consolidando esperienze virtuose che collegano ricerca, industria e digitalizzazione della produzione.

Limiti attuali e sfide aperte dell’integrazione tra AI e stampa 3D

Nonostante il potenziale trasformativo dell’intelligenza artificiale applicata alla manifattura additiva, persistono ostacoli concreti che ne rallentano l’adozione su vasta scala. Tra le criticità più rilevanti emergono la qualità e la standardizzazione dei dati, la disparità nell’adozione delle tecnologie avanzate e il divario tra grandi aziende e PMI, spesso penalizzate da barriere economiche e di know-how.

Mentre le multinazionali e le realtà più strutturate possono investire in soluzioni AI-native sviluppate ad hoc, molte realtà di piccole e medie dimensioni si trovano ancora escluse da questa rivoluzione, in parte per carenza di competenze interne, in parte per la frammentazione del mercato delle tecnologie additive.

Qualità dei dati, modelli predittivi e standardizzazione dei processi

La robustezza di un algoritmo AI per il controllo qualità o l’ottimizzazione dipende in modo cruciale da dataset consistenti, puliti e rappresentativi. La stampa 3D presenta però ancora una forte variabilità dovuta a tipologia di macchine, materiali e parametri di processo, il che ostacola la generalizzazione dei modelli.

C’è di più: l’assenza di standard industriali condivisi per la raccolta e lo scambio dei dati limita la compatibilità tra sistemi eterogenei e riduce la capacità delle imprese di sfruttare modelli predittivi su larga scala. La conseguenza è che ogni soluzione AI diventa spesso un caso a sé stante, difficile da replicare o trasferire da un ambiente produttivo all’altro.

Accessibilità per le PMI e costo delle soluzioni AI-native

L’adozione dell’intelligenza artificiale rimane oggi tangibile soprattutto tra i grandi player, in grado di sviluppare piattaforme AI-native e sistemi altamente integrati. Le PMI, invece, incontrano ostacoli significativi legati ai costi iniziali, hardware, software, consulenza, e alla scarsità di figure professionali con competenze ibride in AI e additive manufacturing.

In questo articolo abbiamo sottolineato quanto le PMI abbiano bisogno di supporto tecnico e formazione specifica per abbracciare efficacemente l’AI in quanto risorsa cruciale per la competitività. Solo poco più della metà delle PMI italiane investe con decisione nella digitalizzazione, il resto rimane inerte per mancanza di consapevolezza o perché percepisce l’AI come poco rilevante al proprio settore, rafforzando il divario tecnologico all’interno del tessuto industriale nazionale. In questo contesto, realtà come il Competence Center CIM 4.0 offrono un supporto concreto attraverso progetti dimostrativi, servizi di assessment tecnologico e percorsi di formazione pensati su misura per le PMI che intendono avviare l’integrazione tra AI e manifattura additiva.

AI e Additive Manufacturing per un futuro produttivo sostenibile

L’integrazione dell’intelligenza artificiale nella manifattura additiva rappresenta una delle frontiere più promettenti per la trasformazione dell’industria verso modelli di produzione più sostenibili, flessibili e resilienti. Grazie all’AI, la stampa 3D non è più solo un processo meccanico, ma diventa un sistema dinamico capace di adattarsi in tempo reale, ottimizzare l’uso di materiali e energia, e prevedere con precisione guasti e difetti, riducendo sprechi e rilavorazioni. Questo paradigma consente una produzione altamente personalizzata e tracciabile, dove ogni componente è un unicum verificabile, con benefici diretti in termini di qualità, tempi e costi.

Grandi realtà come HP, EOS e Siemens confermano questa visione in continua evoluzione, investendo in piattaforme AI-native che promettono di accelerare la diffusione su scala industriale. Secondo un report EOS del 2023, l’adozione di sistemi AI in stampa 3D aveva già permesso una riduzione degli scarti di materiale fino al 20% in alcune linee produttive metalliche, mentre HP sottolinea come la produzione predittiva abilitata dall’intelligenza artificiale stia aprendo nuove strade verso l’industria 5.0, più sostenibile e centrata sull’uomo.

Il successo di questa traiettoria dipenderà dalla capacità di superare le attuali barriere tecnologiche e organizzative, rendendo l’AI accessibile anche alle PMI e standardizzando processi e dati. Le collaborazioni tra aziende, centri di ricerca e istituzioni saranno fondamentali per costruire un ecosistema integrato, capace di far dialogare macchine, software e competenze umane in modo fluido e sostenibile.

L'articolo Quando l’intelligenza artificiale incontra la stampa 3D, cosa cambia per produzione, efficienza e sostenibilità proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1765896002295.jpg--imam_shahin_libero_perche_le_accuse_non_reggevano__la_corte_smonta_il_teorema_della_pericolosita.jpg?1765896002380#)

_(47)-1765888135875.jpg--piemonte__40_nuovi_agenti_di_polizia_locale__il_98__corso_regionale_si_chiude_al_castello_visconteo_sforzesco_di_novara.jpg?1765888136053#)

-1732265778353.png--domodossola_milano__stop_ai_treni_durante_le_vacanze_di_natale__ecco_cosa_si_ferma.png?1732265780351#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)