Il gemello digitale dell’operatore per abbattere lo stress fisico e cognitivo in fabbrica: il progetto del MICS

innovazione

Il gemello digitale dell’operatore per abbattere lo stress fisico e cognitivo in fabbrica: il progetto del MICS

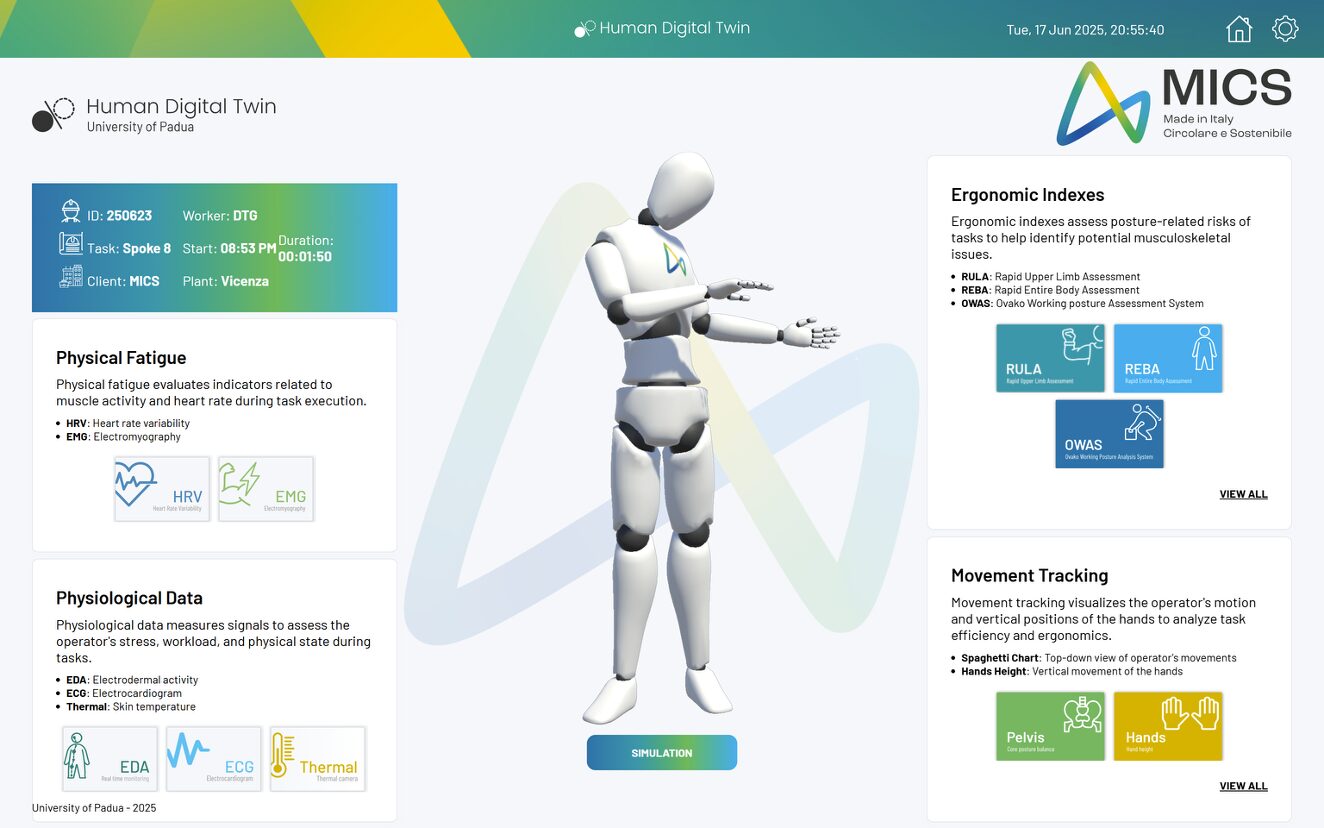

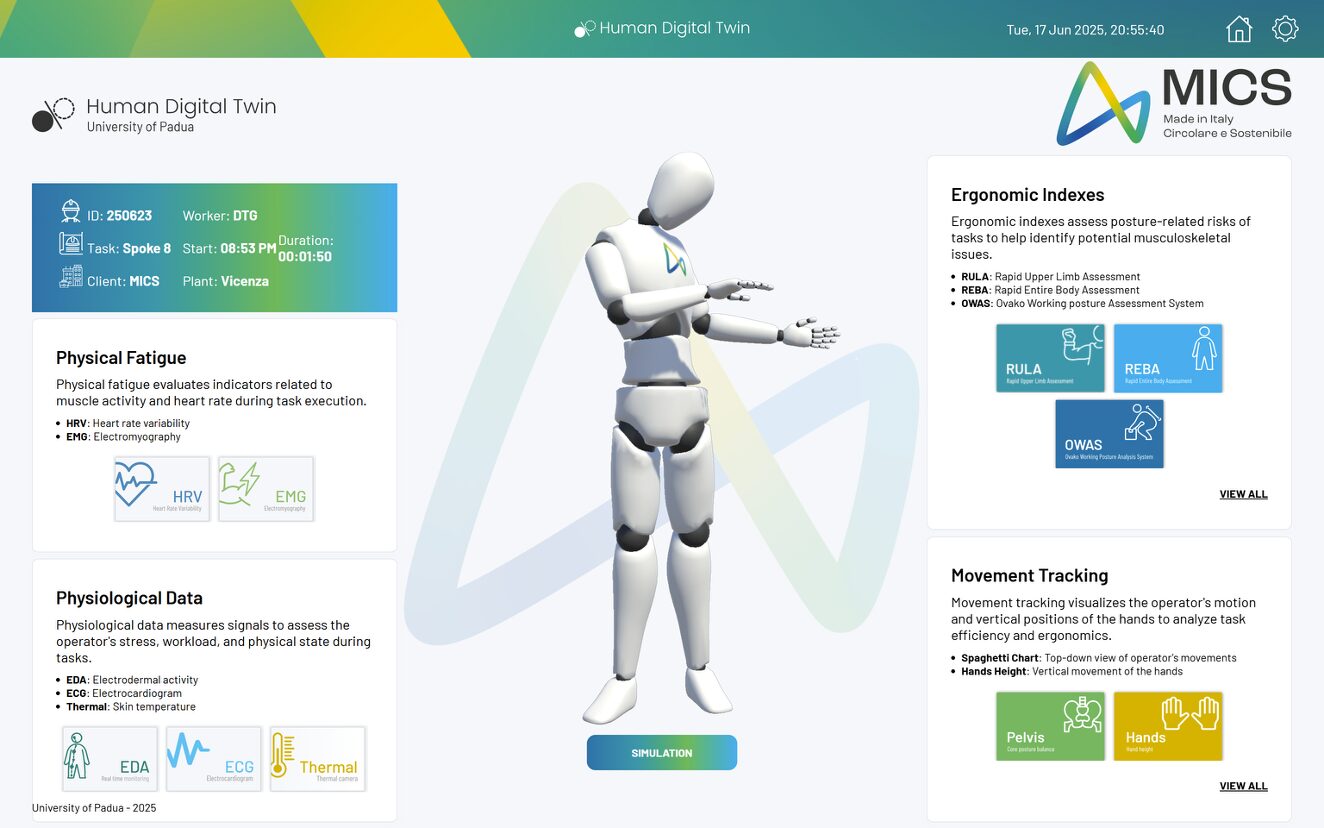

Il progetto dello Spoke 8 di Fondazione MICS ha permesso di sviluppare un’architettura hardware e software capace di creare una rappresentazione digitale dinamica dell’operatore. Lo Human Digital Twin elabora i dati provenienti da sensori indossabili e dispositivi biometrici per analizzare in tempo reale l’attività muscolare, la postura e il carico cognitivo. L’integrazione con l’AI e il sistema operativo ROS garantisce la sincronizzazione dei segnali e permette di anticipare situazioni di rischio, trasformando i dati in soluzioni concrete per l’ergonomia industriale.

Rendere le fabbriche più confortevoli per gli operatori attraverso la progettazione di postazioni più sicure, ergonomiche e realmente umano-centriche, capaci di adattarsi alla persona e non il contrario: è questo l’obiettivo del progetto “Human Digital Twin for Future Manufacturing Systems”.

Il progetto è sviluppato all’interno dello Spoke 8 di Fondazione MICS – Made in Italy Circolare e Sostenibile, Partenariato Esteso finanziato dal MUR (Ministero dell’Università e della Ricerca) con fondi PNRR.

“Human Digital Twin for Future Manufacturing Systems” nasce dalla necessità di superare il concetto tradizionale di Digital Twin applicato esclusivamente a macchine e impianti, introducendo invece un gemello digitale umano in grado di dialogare istantaneamente con l’ambiente produttivo e con i sistemi automatizzati.

Il progetto: costruire un Human Digital Twin dell’operatore per fabbriche più sostenibili

Coordinato dalla professoressa Daria Battini dell’Università degli Studi di Padova, il progetto ha coinvolto un team di 20 ricercatori, di cui 12 under 40 e 6 donne.

Insieme all’Università di Padova, hanno partecipato alle attività di ricerca anche l’Università di Brescia, il Politecnico di Milano e il Politecnico di Torino, con il coinvolgimento diretto di Leonardo, partner industriale per la sperimentazione in ambiente reale.

Un lavoro congiunto che ha portato allo sviluppo di un prototipo hardware e software funzionante di Human Digital Twin, passando da una fase iniziale di ricerca concettuale a un sistema testato in laboratorio e validato anche in un contesto industriale.

L’obiettivo del progetto è dimostrare che è possibile costruire una rappresentazione digitale dinamica dell’operatore mentre svolge le proprie attività, capace di monitorare in tempo reale postura, movimenti, affaticamento muscolare e stress cognitivo.

Informazioni che vengono utilizzate non solo per un semplice monitoraggio ergonomico, ma per riprogettare postazioni, processi e interazioni uomo-macchina secondo i principi dell’Industria 5.0, dove la sostenibilità sociale, l’inclusività e il benessere della persona diventano parte integrante della produttività.

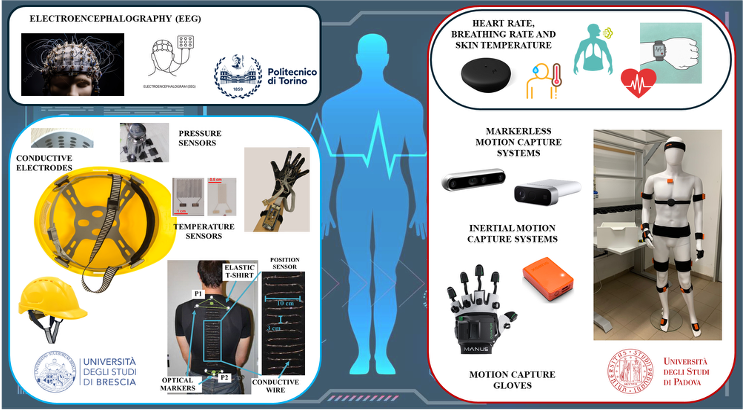

Le tecnologie che permettono di leggere il corpo in tempo reale

Il cuore tecnologico dello Human Digital Twin risiede nell’integrazione di sensori indossabili, dispositivi ambientali e strumenti biometrici in grado di acquisire in modo continuo dati relativi all’attività muscolare, alla postura, ai movimenti, alla frequenza cardiaca e ai segnali di stress cognitivo.

Tali flussi informativi eterogenei vengono sincronizzati e orchestrati attraverso un’infrastruttura basata su ROS (Robot Operating System), che funge da livello di interoperabilità tra il sistema fisico e il suo gemello digitale, garantendo coerenza temporale, sincronizzazione dei segnali e bassa latenza.

Su questa base, un software di nuova concezione elabora i dati multisorgente per supportare il calcolo di differenti indici ergonomici e l’esecuzione di simulazioni avanzate, consentendo l’analisi dinamica delle condizioni operative e dell’interazione uomo–sistem.

Su questa architettura si innesta l’intelligenza artificiale, utilizzata sia per la ricostruzione della cinematica del corpo e la stima della postura, sia per l’anticipazione di comportamenti e situazioni di rischio.

L’impiego di modelli linguistici consente inoltre all’operatore di interagire con il sistema in linguaggio naturale, restituendo anche percezioni soggettive di affaticamento o difficoltà. In questo modo il gemello digitale non osserva soltanto cosa fa l’operatore, ma comprende anche come lo sta facendo.

Un Human Digital Twin per l’Industria 5.0: la sperimentazione in Leonardo

La sperimentazione si è svolta nello stabilimento Leonardo di Bacoli e si è basata sul monitoraggio di un’operazione complessa: la calibrazione manuale di una grande antenna parabolica, attività che richiede giorni di lavoro, posture scomode, movimenti millimetrici e un elevato carico di concentrazione.

Lo Human Digital Twin ha consentito di monitorare in tempo reale lo stress fisico e cognitivo dell’operatore e di segmentare il processo nelle sue fasi più critiche.

A partire poi dai dati raccolti è stato possibile simulare uno scenario futuro con l’introduzione di un robot collaborativo a supporto delle attività più ripetitive e gravose.

La simulazione ha evidenziato una riduzione superiore al 50% dello stress fisico e cognitivo e un miglioramento significativo della postura e dell’efficienza operativa.

I test nella nuova configurazione uomo-robot saranno completati nei primi mesi del 2026.

Il caso Leonardo dimostra come lo Human Digital Twin possa diventare uno strumento operativo per guidare la progettazione delle postazioni manifatturiere, consentendo di prevenire dinamicamente i rischi ergonomici, adattare le attività al benessere dell’operatore e progettare ambienti di lavoro più inclusivi, adatti a una forza lavoro sempre più eterogenea e longeva.

Un approccio che rende possibile ripensare la collaborazione uomo-robot non come sostituzione, ma come supporto attivo alla persona.

“Il nostro compito non era inventare un nuovo software di ergonomia digitale, ma dimostrare che è possibile costruire un vero e proprio gemello digitale umano in tempo reale, farlo funzionare in laboratorio e poi portarlo in azienda”, spiega la professoressa Daria Battini, Università di Padova.

“Oggi riusciamo a sapere cosa sta facendo un operatore in ogni istante, ma anche come reagisce il suo fisico e il suo sistema cognitivo. Questo ci permette di prevedere affaticamento muscolare e stress e di ripensare le postazioni di lavoro a partire dalla persona, integrando tecnologia, sicurezza e benessere. La tecnologia, in questo caso, non sostituisce il lavoratore, ma lo protegge, lo ascolta e lo valorizza”, aggiunge.

L'articolo Il gemello digitale dell’operatore per abbattere lo stress fisico e cognitivo in fabbrica: il progetto del MICS proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

_(10)-1771339135404.jpg--bonus_asilo_nido_2026__rivoluzione_in_arrivo__domanda_piu_semplice_ma_attenzione_alle_scadenze.jpg?1771339135618#)

-1771344603822.jpg--ivrea__cede_un_lucernario__anziana_incastrata__soccorsa_dai_vigili_del_fuoco.jpg?1771344603901#)