Rivestimenti avanzati: dai compositi ai sistemi nanostrutturati

L’evoluzione delle tecniche di rivestimento apre la strada a soluzioni sempre più performanti: dai compositi a base di carbonio amorfo, fino ai sistemi nanofasici, per aumentare durata, resistenza e affidabilità dei componenti meccanici.

Le tecniche di rivestimento rappresentano oggi una delle strategie più efficaci per incrementare la durata e l’affidabilità dei componenti meccanici. L’evoluzione delle metodologie di deposizione e la possibilità di progettare microstrutture complesse hanno portato poi allo sviluppo di nuove classi di rivestimenti come nel caso dei rivestimenti compositi, a base di carbonio amorfo (DLC e diamantati) oppure dei sistemi nanofasici. Sono tutte soluzioni avanzate, capaci di offrire prestazioni mirate e complementari rispetto ai rivestimenti convenzionali, rendendo possibile una scelta più ampia e ottimizzata in funzione delle condizioni operative

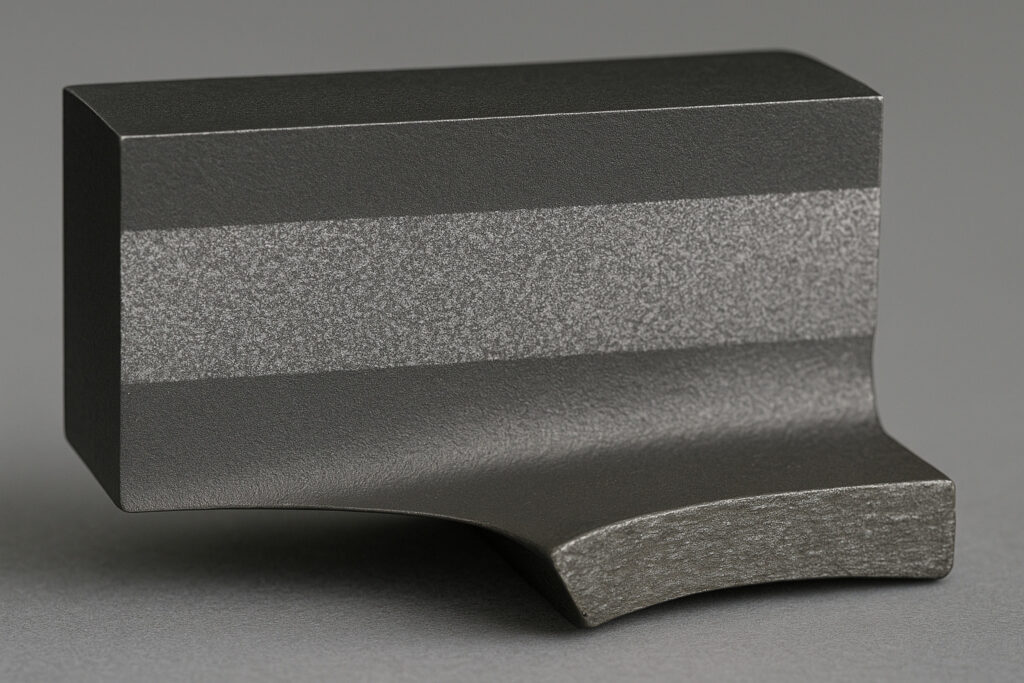

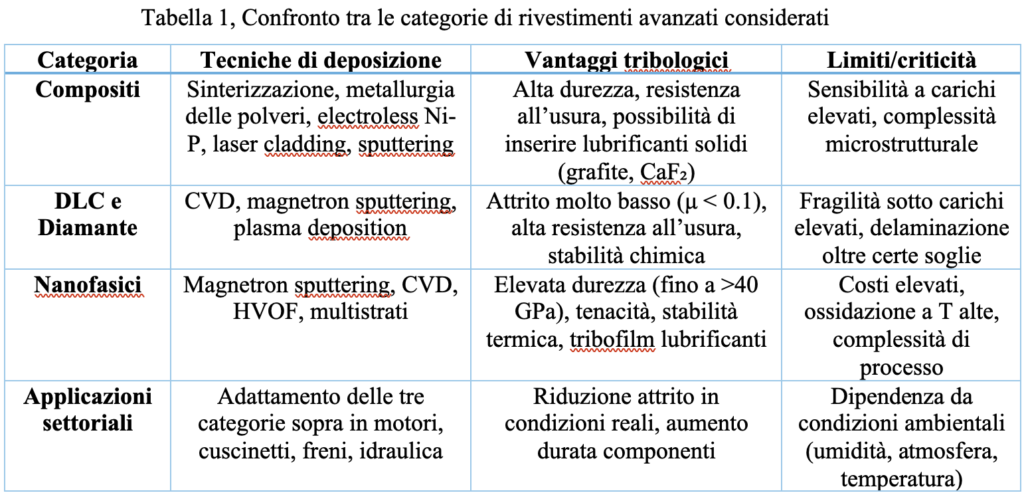

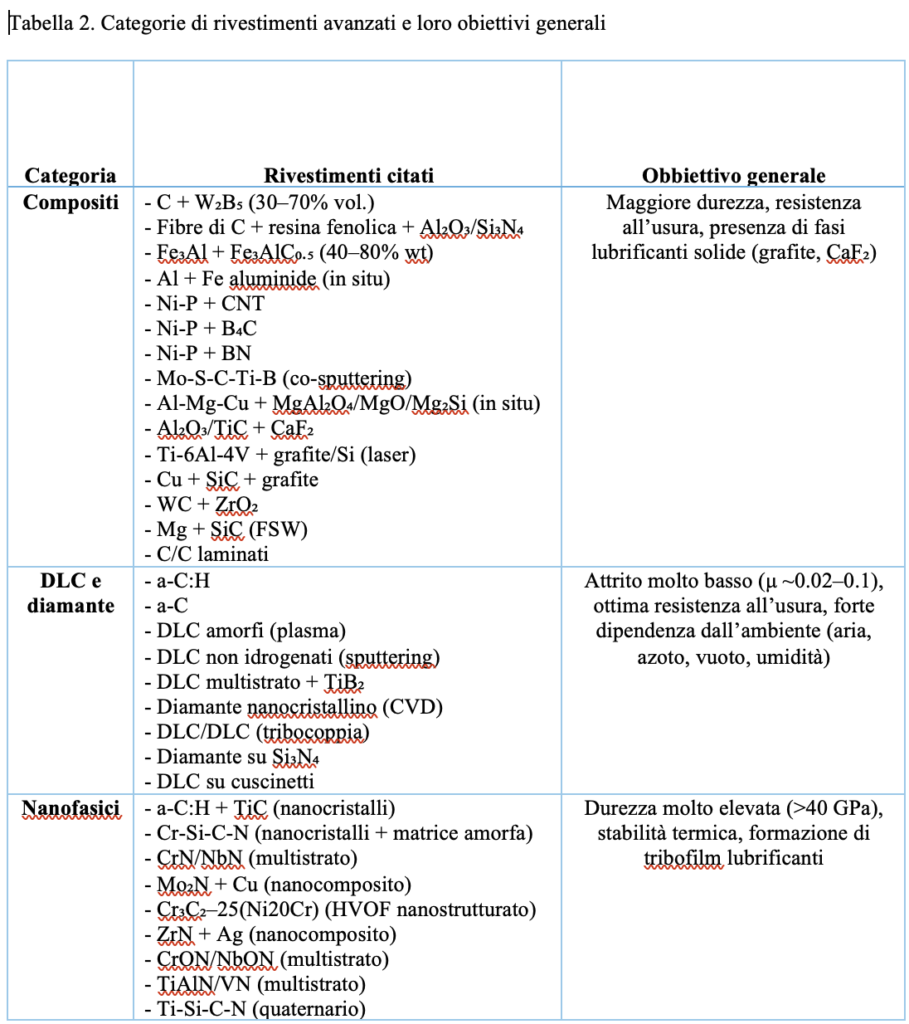

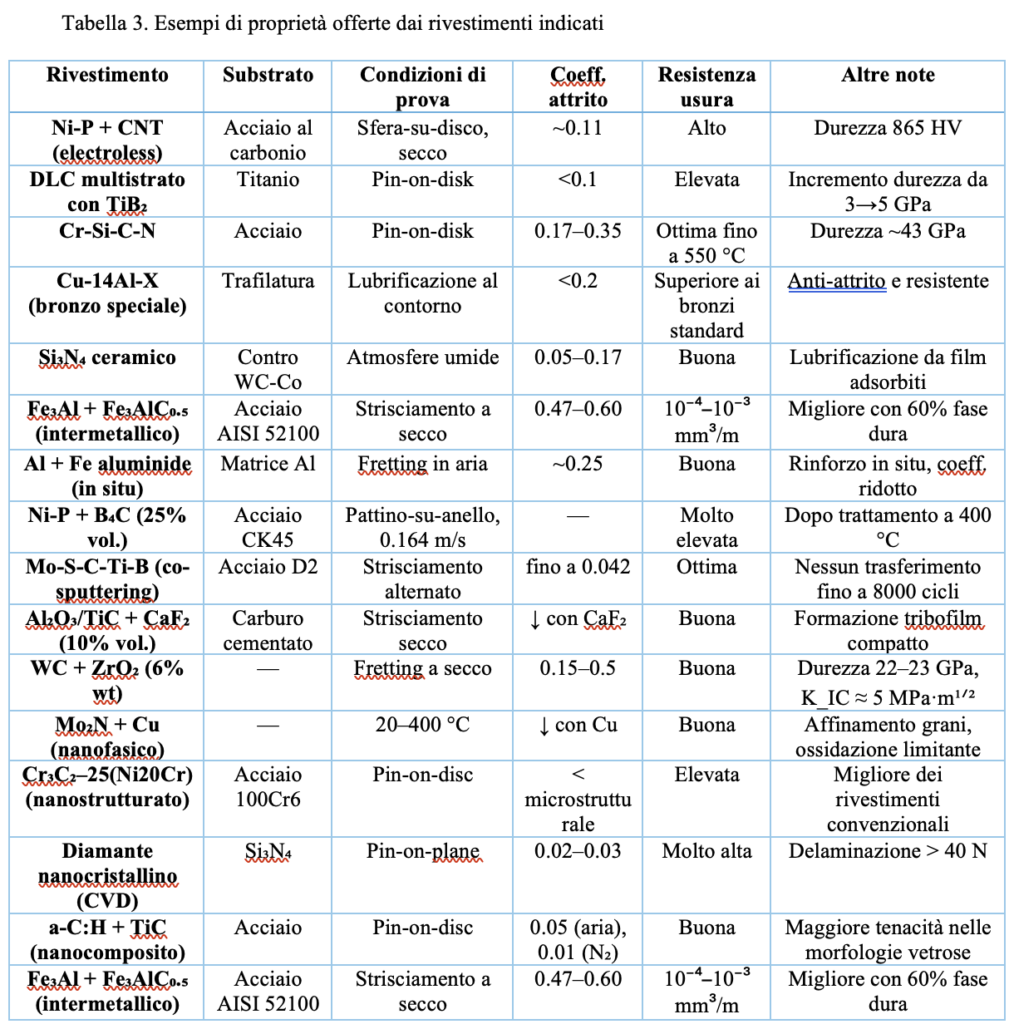

(Fig. 1). Ognuna di esse combina caratteristiche distintive — come durezza, tenacità, autolubrificazione, stabilità termica, e molto altro ancora — con l’obiettivo comune di ridurre l’attrito, migliorare la resistenza all’usura e garantire prestazioni affidabili anche in condizioni operative estreme (Tabella 1-3).

Rivestimenti compositi

Tra le tecniche di modificazione superficiale impiegate per migliorare le proprietà tribologiche dei materiali strutturali destinati ad applicazioni meccaniche, si sta affermando con successo l’uso di rivestimenti composti, in cui coesistono fasi differenti in grado di fornire al rivestimento elevata durezza, buona tenacità e resistenza all’usura. Materiali compositi costituiti da carbonio rinforzato con il 30% e 40% in volume di W₂B₅, prodotti per sinterizzazione sotto pressione a caldo, hanno mostrato prestazioni tribologiche superiori rispetto alla grafite. Sebbene il coefficiente di attrito risulti leggermente più elevato, l’incremento di durezza e resistenza all’usura è stato significativo. Il miglioramento è stato attribuito alla formazione, durante il processo di strisciamento, di uno strato superficiale ricco in grafite, che contribuisce alla protezione del materiale sottostante. Il meccanismo di danneggiamento è stato associato alla frattura e alla formazione di detriti all’interno di tale strato protettivo. Ulteriori miglioramenti sono stati osservati su rivestimenti realizzati mediante immersione di un tessuto in fibra di carbonio in una resina fenolica contenente un composito a base di carbonio rinforzato con nanoparticelle di allumina o nitruro di silicio. Prove di strisciamento condotte contro acciaio AISI 1045 hanno evidenziato una riduzione del coefficiente di attrito e un incremento della resistenza all’usura. Tali effetti sono stati ricondotti al potenziamento delle proprietà meccaniche del composito indotto dall’aggiunta delle nanoparticelle.

Le proprietà tribologiche dell’intermetallico Fe₃Al rinforzato con frazioni crescenti di fase dura Fe₃AlC₀.₅ (40, 60 e 80% in peso) sono state esaminate in condizioni di strisciamento a secco contro acciaio da cuscinetti AISI 52100. I valori del tasso di usura sono risultati compresi tra 10⁻⁴ e 10⁻³ mm³/m, con le prestazioni migliori osservate nei compositi con maggiore contenuto della fase di rinforzo. Tuttavia, tali materiali si sono dimostrati sensibili all’aumento del carico applicato e, in misura minore, della velocità di scorrimento. Il coefficiente di attrito ha mostrato valori tra 0.47 e 0.60, dipendenti principalmente dalla velocità (più elevati a velocità più alte), mentre è risultato poco influenzato dalla percentuale di rinforzo e dal carico. Il danneggiamento è stato associato a meccanismi di microfrattura e formazione di un terzo corpo interposto tra le superfici in contatto, con conseguenti effetti sul comportamento tribologico. Il composito con il 60% in peso di fase dura ha evidenziato le migliori prestazioni complessive.

In un altro studio, è stato analizzato il comportamento al fretting in aria ambiente di un composito a matrice di alluminio, rinforzato in situ con diverse percentuali volumetriche di particelle di alluminiuro di ferro. Il materiale, prodotto tramite sinteropressatura a caldo, ha mostrato un coefficiente di attrito ridotto fino a circa 0.25 nel caso della formulazione contenente il 20% in volume di rinforzo, indicando un miglioramento significativo delle caratteristiche tribologiche rispetto alla matrice non rinforzata.

Rivestimenti in lega Ni-P rinforzati con nanotubi di carbonio co-depositati sono stati realizzati su acciaio al carbonio mediante deposizione chimica senza corrente. L’inserimento dei nanotubi ha portato a un incremento significativo della microdurezza e a un miglioramento delle prestazioni tribologiche, con valori del coefficiente di attrito ridotti (μ ≈ 0.11) e un tasso di usura contenuto (≈ 1.49 × 10⁻⁶ kg/m), superiori rispetto a quelli di rivestimenti di riferimento contenenti particelle di SiC.

Analogamente, sono stati ottenuti rivestimenti ‘electroless’ di Ni-P, dello spessore di circa 35 μm, incorporanti differenti percentuali volumetriche (12, 18, 25 e 33%) di particelle di carburo di boro (B₄C). Successivamente a un trattamento termico di 1 ora a 400°C in atmosfera di argon, i rivestimenti sono stati sottoposti a prove tribologiche in configurazione pattino-su-anello contro acciaio CK45, a una velocità di 0.164 m/s. Le prestazioni migliori in termini di resistenza all’usura sono state osservate per il rivestimento contenente il 25%vol. di particelle ceramiche.

Sono stati realizzati rivestimenti compositi di Ni-P su acciaio C45 mediante deposizione chimica autocatalitica (electroless), incorporando diverse percentuali di nanotubi di carbonio. Il comportamento tribologico in presenza di lubrificante liquido ha evidenziato una resistenza all’usura significativamente migliorata nel caso del composito contenente 2 kg/m³ di fase rinforzante.

In un’altra applicazione, un rivestimento di Ni-P rinforzato con nanotubi di carbonio è stato depositato su acciaio al carbonio, e testato allo strisciamento a secco in configurazione sfera-su-disco. I risultati ottenuti hanno mostrato valori inferiori del coefficiente di attrito e prestazioni superiori in termini di durezza (865 HV) e resistenza all’usura, rispetto a rivestimenti di riferimento costituiti da Ni puro e da compositi Ni/SiC e Ni/grafite.

Su acciaio inossidabile AISI 316L sono stati depositati rivestimenti compositi di Ni-P contenenti frazioni crescenti (11–67% vol.) di particelle di nitruro di boro (BN) con diametro medio di 5.16 μm, utilizzando un bagno autocatalitico basato su ipofosfito di sodio. I rivestimenti con tenori di BN superiori all’11% vol. hanno mostrato un comportamento tribologico caratterizzato da usura adesiva moderata e abrasione leggera.

In un’altra applicazione, rivestimenti compositi costituiti da Mo-S-C-Ti-B sono stati realizzati su acciaio per utensili D2 mediante co-sputtering da target multipli. In condizioni di strisciamento con moto alterno, sono stati raggiunti valori molto ridotti del coefficiente di attrito (fino a 0.042), con profondità di usura limitate (circa 0.35 μm), a indicare una buona capacità di sopportare carichi elevati. Nessuna evidenza di trasferimento di materiale è stata osservata fino a 8000 cicli sotto carico di 10 N.

Un materiale composito a matrice di lega Al-Mg-Cu è stato ottenuto mediante processo di metallurgia delle polveri, con rinforzi ceramici in MgAl₂O₄, MgO e Mg₂Si formatisi in situ per reazione tra la lega e SiO₂ durante la sinterizzazione. Il materiale ha dimostrato di sopportare carichi fino a 196 N in condizioni di strisciamento a secco. In presenza di lubrificazione, ha mostrato ottima resistenza all’usura anche sotto carichi elevati, fino a 1764 N. Nei test a secco, i meccanismi di danneggiamento principali sono risultati la frammentazione e lo spostamento di particelle residue non reagite di SiO₂.

Compositi ceramici a base di Al₂O₃/TiC additivati con CaF₂, in qualità di lubrificante solido, sono stati prodotti mediante pressatura a caldo e testati per strisciamento contro carburo cementato. L’incremento del contenuto di CaF₂ fino al 10% vol. ha comportato riduzioni sia del coefficiente di attrito che del tasso specifico di usura, grazie alla formazione di un tribofilm compatto. Tuttavia, per contenuti superiori al 10% vol., è stato osservato un degrado delle proprietà meccaniche del composito.

Rivestimenti compositi dello spessore di circa 0,6 mm sono stati ottenuti per alligazione superficiale della lega Ti-6Al-4V con polveri di grafite e silicio, mediante trattamento con fascio laser. La microstruttura risultante era costituita principalmente da TiC, Ti₅Si₃ e fase β(Ti). Tali rivestimenti hanno evidenziato una durezza fino a 1500 HV₀, insieme a significativi miglioramenti del comportamento tribologico, in termini sia di riduzione del coefficiente di attrito che di incremento della resistenza all’usura, rispetto al materiale base non rivestito.

Compositi a matrice rame, rinforzati con particelle di SiC e grafite e ottenuti tramite metallurgia delle polveri, sono stati sottoposti a test di strisciamento a secco nell’intervallo di temperatura 373–723 K. L’introduzione di grafite, in qualità di lubrificante solido, ha determinato una riduzione del coefficiente di attrito e un efficace contenimento del danneggiamento da usura, anche alle temperature più elevate. Questo comportamento è stato attribuito alla formazione superficiale di uno strato continuo di grafite durante il contatto tribologico.

Compositi a base di WC con l’aggiunta del 6% in peso di ZrO₂ sono stati prodotti mediante sinterizzazione sottovuoto e senza applicazione di pressione, a temperature comprese tra 1500°C e 1700°C e per tempi di trattamento da 1 a 3 ore. Le migliori proprietà meccaniche (durezza pari a 22–23 GPa e tenacità alla frattura di circa 5 MPa·m¹ᐟ²) sono state ottenute impiegando ossido di zirconio stabilizzato con il 2% molare di ittrio, sinterizzato a 1600°C per 3 ore. Il materiale così ottimizzato è stato sottoposto a prove di resistenza al fretting, evidenziando valori di coefficiente di attrito compresi tra 0.15 e 0.5. Il meccanismo di usura, influenzato da processi ossidativi, ha mostrato una transizione al crescere del carico, con comparsa di asportazione del tribostrato per effetto di ‘spalling’.

È stata inoltre analizzata l’evoluzione microstrutturale e il comportamento all’usura di un composito a base di lega di magnesio rinforzato con il 10% in volume di particelle di SiC, sottoposto a saldatura per attrito (friction stir welding). Le modifiche microstrutturali indotte dal processo hanno determinato un marcato incremento sia della durezza che della resistenza ad usura del materiale.

Sono stati condotti studi su compositi costituiti da carbonio rinforzato con il 30% e il 70% in volume di particelle di W₂B₅, prodotti mediante sinterizzazione sotto pressione a caldo. Il comportamento all’attrito e all’usura è stato analizzato con tribometro pattino-su-anello, in confronto con la grafite. La fase rinforzante ha conferito al composito un significativo miglioramento della resistenza ad usura a un carico di 15 N. Tuttavia, le prestazioni si sono ridotte con l’aumento del carico, in particolare a 35 N. I benefici osservati sono stati attribuiti alla formazione di uno strato superficiale ricco in grafite, compattato per effetto del mescolamento meccanico durante lo strisciamento.

In un’altra indagine, sono stati prodotti componenti per sistemi frenanti aeronautici utilizzando materiali compositi carbonio/carbonio sotto forma di laminati con diverse tessiture, realizzati mediante deposizione di carbonio pirolitico. I campioni sono stati sottoposti a prove tribologiche in condizioni simulanti le sollecitazioni dovute ad atterraggi normali e anomali, nonché a manovre di rinuncia al decollo. A seconda della tessitura del laminato, i compositi hanno mostrato comportamenti differenti: in alcuni casi, valori stabili del coefficiente di attrito e usura regolare; in altri, significative perdite di materiale dovute a fenomeni di ossidazione sotto condizioni estreme.

Rivestimenti di diamante e ‘diamond-like’ (DLC)

Tra i rivestimenti a base di carbonio, quelli costituiti da carbonio amorfo risultano particolarmente promettenti, grazie ai bassi valori del coefficiente di attrito e all’elevata resistenza all’usura, caratteristiche che li rendono ideali per applicazioni in ambito micromeccanico ed elettromicromeccanico.

Film costituiti da a-C:H e a-C sono stati prodotti e testati in condizioni di moto alterno con geometria piano-su-piano. Le prove hanno permesso di identificare le condizioni operative più favorevoli per ottenere bassi valori del coefficiente di attrito. In particolare, è stato osservato che la microlavorazione superficiale delle controparti (patterned surfaces) comporta un’ulteriore riduzione dell’attrito fino al 30%, evidenziando l’importanza della morfologia superficiale nell’ottimizzazione tribologica dei rivestimenti.

Film amorfi di tipo DLC, ottenuti tramite deposizione in plasma, sono stati studiati con riferimento sia alla microstruttura che al comportamento all’usura in configurazione pin-su-piano. Durante le prove, si è osservata la formazione di strati trasferiti composti da particelle microcristalline e strutture tubolari disperse in una matrice amorfa. Questa configurazione ha dimostrato di ridurre efficacemente l’attrito, probabilmente grazie a meccanismi di rotolamento localizzato indotti dalla presenza di particelle tubolari disorientate, che agiscono come elementi di scorrimento tra le superfici in contatto.

Rivestimenti DLC non idrogenati sono stati prodotti mediante magnetron sputtering e testati in configurazione tribometrica contro pin di alluminio, rame e titanio, operando sia in atmosfera d’aria (umidità relativa del 29%) che in argon. In atmosfera inerte, sono stati osservati fenomeni significativi di trasferimento di materiale da parte dell’alluminio e del titanio verso la superficie dei rivestimenti, con conseguente aumento del coefficiente di attrito e dei danni da usura. Il comportamento con rame è risultato invece più stabile, con trasferimenti trascurabili. In atmosfera d’aria, le performance tribologiche sono migliorate nel caso dei contatti con alluminio e titanio, mentre sono peggiorate nel caso del contatto con rame. Tale comportamento è stato attribuito alla formazione di strati superficiali ricchi in carbonio, a bassa resistenza al taglio, osservati nei contatti con Al e Ti ma non con Cu. L’assorbimento di vapore acqueo da parte del DLC e la formazione di tali strati ‘carbonacei’ risultano quindi fattori determinanti per il miglioramento delle proprietà tribologiche in determinate condizioni ambientali.

In precedenti studi, rivestimenti DLC non idrogenati erano stati deposti su dischi di acciaio da utensili M2, ancora mediante magnetron sputtering, e testati in condizioni di strisciamento contro una lega di alluminio (319) e carburo cementato (WC), in diverse atmosfere: vuoto, azoto, e aria con umidità relativa variabile tra 0% e 85%. I risultati avevano evidenziato che in vuoto, in azoto e in aria secca, i rivestimenti presentano alti valori sia di attrito che di tasso di usura, con particolare criticità nei contatti con la lega di alluminio. Il meccanismo prevalente di degrado è stato identificato nei trasferimenti adesivi di materiale dalla controparte, mentre in presenza di aria umida prevalevano i meccanismi di ossidazione e abrasione, capaci di modificare sensibilmente il comportamento tribologico del sistema.

Film multistrato di DLC sono stati deposti su substrati di titanio mediante un processo in atmosfera ricca di metano, intercalando gli strati carboniosi con lamelle di TiB₂, materiale metallo-ceramico refrattario. La struttura complessiva risultante, costituita da 10 bi-strati per uno spessore totale di 3 μm, ha mostrato un incremento della durezza da 3 a 5 GPa al crescere della frazione di carbonio dal 25% al 75% in volume. L’aumento del contenuto carbonioso è stato correlato a una maggiore capacità del multistrato di sopportare sollecitazioni meccaniche tipiche di applicazioni tribologiche.

Dischi in nitruro di silicio rivestiti con diamante nanocristallino, applicato mediante CVD in atmosfera di Ar/H₂/CH₄, sono stati valutati in condizioni di strisciamento con moto alterno contro pin sferici. Dopo una fase iniziale caratterizzata da un coefficiente di attrito elevato (≈0.7), il sistema ha mostrato una rapida transizione verso valori molto bassi, compresi tra 0.02 e 0.03. Il rivestimento ha mantenuto buone prestazioni fino a carichi applicati di circa 40 N, oltre i quali si è osservata delaminazione. Per test di strisciamento a secco condotti contro una superficie identica (DLC contro DLC), i tassi di usura sono risultati particolarmente contenuti, attestandosi intorno a 10⁻⁷ mm³/N·m.

Uno studio su accoppiamenti tribologici pin-su-piano rivestiti ha riportato un tasso di usura particolarmente contenuto, dell’ordine di 10⁻⁸ mm³/N·m, per carichi applicati fino a 35 N. Le performance tribologiche sono risultate stabili in tale intervallo, indicando una buona resistenza del rivestimento in condizioni di esercizio moderato.

Nel caso di cuscinetti per pompe realizzati in carburo di silicio rivestito con uno strato di diamante dello spessore di 4 μm, sottoposti a strisciamento a secco, è stata osservata una marcata dipendenza del comportamento tribologico dai parametri di prova. Le prove, condotte con geometria anello-su-anello, sono state effettuate in diverse atmosfere: ossigeno, argon, azoto e aria ambiente. I valori del coefficiente di attrito per accoppiamenti diamante-diamante variavano tra 0.1 e 0.4, in funzione dei processi chimico-fisici attivati in ciascun ambiente gassoso. In particolare, in aria, anche sotto alti carichi e a velocità elevate, non è stata rilevata formazione visibile di detriti di usura, fenomeno attribuito alla combustione dei residui carboniosi in presenza di ossigeno. Al contrario, in atmosfera inerte, le prove hanno mostrato forti oscillazioni del coefficiente di attrito, segno di un’interazione instabile tra le superfici di contatto.

Rivestimenti nanofasici

Un grande interesse e rilevanti sforzi di ricerca sono indirizzati ai rivestimenti nanofasici, per le attese legate ai miglioramenti delle proprietà meccaniche resi possibili dalle nanostrutture.

Sono state analizzate le potenzialità dei rivestimenti nanofasici ad alta durezza e tenacità nel migliorare le prestazioni tribologiche di componenti soggetti a condizioni operative estreme. L’integrazione di fasi lubrificanti all’interno della microstruttura del rivestimento è risultata una strategia particolarmente efficace per ridurre attrito e usura.

In un’altra indagine, sono stati prodotti mediante magnetron sputtering rivestimenti amorfi a base di carbonio idrogenato (a-C:H), con spessori compresi tra 2 e 5 nm, contenenti particelle nanocristalline di TiC. Questi rivestimenti hanno mostrato morfologie sia colonnari che vetrose: le prime risultano più fragili e soggette a criccatura, mentre le seconde offrono maggiore tenacità. Le prove tribologiche contro sfere in acciaio non rivestito hanno evidenziato coefficienti di attrito molto bassi, pari a 0.05 in aria e 0.01 in atmosfera di azoto, con ulteriori riduzioni in presenza di umidità elevata.

Sono state analizzate le potenzialità dei rivestimenti nanofasici ad alta durezza e tenacità nel migliorare le prestazioni tribologiche di componenti soggetti a condizioni operative estreme. L’integrazione di fasi lubrificanti all’interno della microstruttura del rivestimento è risultata una strategia particolarmente efficace per ridurre attrito e usura.

In un’altra indagine, sono stati prodotti mediante magnetron sputtering rivestimenti amorfi a base di carbonio idrogenato (a-C:H), con spessori compresi tra 2 e 5 nm, contenenti particelle nanocristalline di TiC. Questi rivestimenti hanno mostrato morfologie sia colonnari che vetrose: le prime risultano più fragili e soggette a criccatura, mentre le seconde offrono maggiore tenacità. Le prove tribologiche contro sfere in acciaio non rivestito hanno evidenziato coefficienti di attrito molto bassi, pari a 0.05 in aria e 0.01 in atmosfera di azoto, con ulteriori riduzioni in presenza di umidità elevata.

Rivestimenti quaternari Cr-Si-C-N sono stati ottenuti mediante deposizione assistita da plasma in atmosfera Ar/N₂/CH₄, con un contenuto di Si pari al 9.2%at. La microstruttura è risultata composta da nanocristalli di Cr(Si)C(N) uniformemente distribuiti in una matrice amorfa a base di Si₃N₄ e SiC. Le misure di nanoindentazione hanno evidenziato una durezza elevata (~43 GPa), superiore a quella dei corrispondenti rivestimenti ternari Cr-C-N (~22 GPa) e Cr-Si-N (~35 GPa). Il coefficiente di attrito si è ridotto progressivamente con l’aumento del contenuto di silicio, raggiungendo valori inferiori a quelli tipici di rivestimenti in CrN, Cr(C,N) e Cr-Si-N.

Rivestimenti multistrato nanostrutturati CrN/NbN sono stati accresciuti mediante magnetron sputtering a 250°C, con spessori di circa 1 e 3 μm. Le analisi strutturali hanno rivelato la presenza di stati tensionali di compressione e la formazione di specifiche tessiture cristallografiche. Le prove di strisciamento hanno mostrato coefficienti di attrito compresi tra 0.5 e 0.7, con tassi di usura variabili tra 1.3 e 0.28·10⁻¹⁴ m³/N·m, in funzione dello spessore e della configurazione multistrato.

Rivestimenti nanofasici a base di Mo₂N dopati con Cu sono stati accresciuti mediante magnetron sputtering e successivamente caratterizzati in termini di microstruttura, microdurezza e proprietà tribologiche nell’intervallo di temperatura 20–400 °C. L’aggiunta di Cu ha determinato un affinamento dei cristalli di nitruro, contribuendo a migliorare la resistenza allo strisciamento, in particolare a 100 °C, per tenori di Cu superiori al 6%at. Tuttavia, è stata osservata la formazione di prodotti di ossidazione, tra cui ossidi di molibdeno e molibdato di rame, associata alla presenza del Cu.

Rivestimenti nanostrutturati di Cr₃C₂-25(Ni20Cr) sono stati prodotti con tecnica HVOF e valutati in condizioni di strisciamento contro sfera in acciaio 100Cr6. Il confronto tra rivestimenti a grana nanocristallina e rivestimenti con microstruttura convenzionale ha evidenziato valori inferiori del coefficiente di attrito e una migliore resistenza all’usura nel primo caso. Le proprietà tribologiche migliorate sono state attribuite all’affinamento microstrutturale, che si ottiene con costi inferiori rispetto alla produzione di rivestimenti completamente nanocristallini.

Rivestimenti nanofasici a base di Mo₂N dopati con Cu sono stati accresciuti mediante magnetron sputtering e successivamente caratterizzati in termini di microstruttura, microdurezza e proprietà tribologiche nell’intervallo di temperatura 20–400 °C. L’aggiunta di Cu ha determinato un affinamento dei cristalli di nitruro, contribuendo a migliorare la resistenza allo strisciamento, in particolare a 100 °C, per tenori di Cu superiori al 6%at. Tuttavia, è stata osservata la formazione di prodotti di ossidazione, tra cui ossidi di molibdeno e molibdato di rame, associata alla presenza del Cu.

Rivestimenti nanostrutturati di Cr₃C₂-25(Ni20Cr) sono stati prodotti con tecnica HVOF e valutati in condizioni di strisciamento contro sfera in acciaio 100Cr6. Il confronto tra rivestimenti a grana nanocristallina e rivestimenti con microstruttura convenzionale ha evidenziato valori inferiori del coefficiente di attrito e una migliore resistenza all’usura nel primo caso. Le proprietà tribologiche migliorate sono state attribuite all’affinamento microstrutturale, che si ottiene con costi inferiori rispetto alla produzione di rivestimenti completamente nanocristallini.

Rivestimenti nanofasici compositi costituiti da ZrN con inclusioni di nanocristalli di Ag sono stati ottenuti mediante magnetron sputtering. Le caratteristiche microstrutturali e meccaniche (durezza e modulo elastico) risultano fortemente influenzate dalle condizioni di deposizione. In prove di strisciamento a secco contro sfere in acciaio per cuscinetti, è stato misurato un coefficiente di attrito ridotto e un tasso di usura pari a 2.1∙10⁻⁷ mm³/s sotto carico di 5 N, a conferma delle buone prestazioni tribologiche.

Rivestimenti multistrato spessi tra 4.6 e 5.3 μm, costituiti da ossinitruri di Cr (CrON) e Nb (NbON), sono stati depositati mediante sputtering ad arco in atmosfere controllate di aria secca e argon. Le analisi hanno evidenziato microstrutture stratificate ben distinte, con buone caratteristiche tribologiche, valutate in funzione delle differenti condizioni atmosferiche di deposizione.

Multistrati nanostrutturati a base di TiAlN/VN sono stati ottenuti tramite una combinazione di deposizione ad arco catodico e magnetron sputtering. Le prestazioni tribologiche sono state analizzate con tribometro pin-on-disc, concentrandosi sui tribofilm (spessore 20–50 nm) formatisi come terzo corpo durante lo strisciamento. Tali tribofilm hanno dimostrato una bassa resistenza al taglio e un’efficace funzione lubrificante, permettendo di ottenere bassi coefficienti di attrito e resistenza all’usura senza fenomeni di criccatura fragile, delaminazione o deformazione plastica localizzata.

Rivestimenti quaternari nanocompositi Ti-Si-C-N sono stati prodotti per Chemical Vapor Deposition (CVD) in atmosfera reattiva contenente TiCl₄/SiCl₄/H₂/N₂/CH₄/Ar, con tenori di silicio fino al 9%at. La struttura dei rivestimenti risulta composta da fasi tessiturate di Ti(C,N), carbonio amorfo (a-C) e nitruro di silicio amorfo (a-Si₃N₄). Il comportamento tribologico migliore in termini di attrito (coefficiente compreso tra 0.17 e 0.35) è stato ottenuto con rivestimenti a basso contenuto di Si e alto contenuto di C, mentre la resistenza all’usura si è mantenuta eccellente fino a 550 °C nel caso di composizione con 12%at. di Si e 30%at. di C.

Ulteriori esempi applicativi

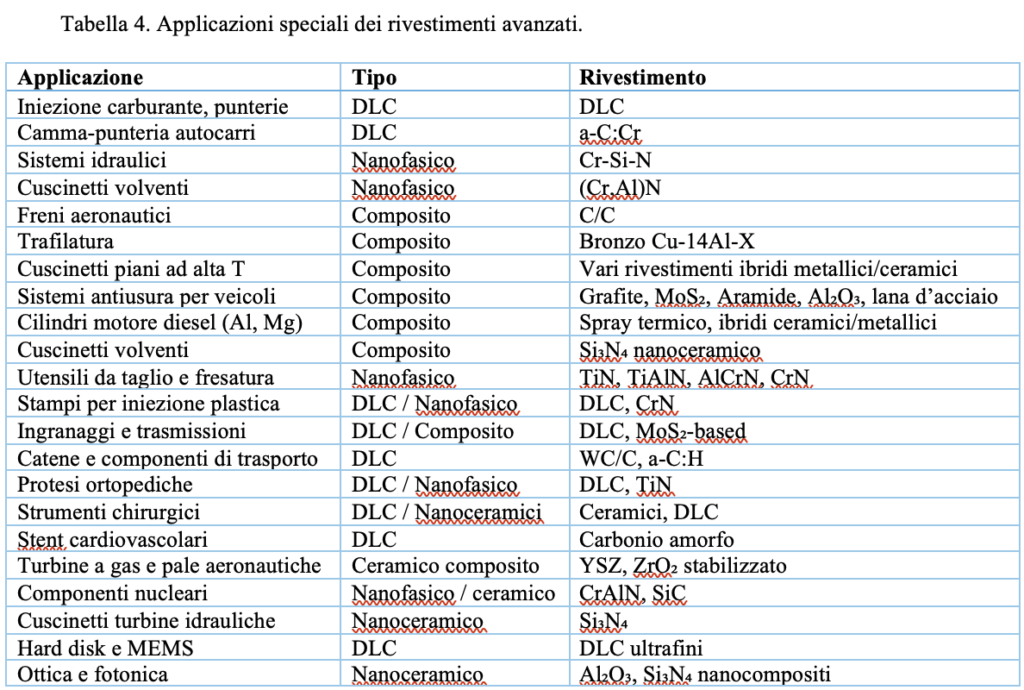

Sono molti i casi di utilizzo di questo genere di rivestimenti avanzati (Tabella 4).

È stato sviluppato ad esempio un nuovo tipo di bronzo all’alluminio (Cu-14Al-X), con tenori di alluminio superiori al limite di solubilità e l’aggiunta di elementi in tracce, destinato alla realizzazione di filiere per la trafilatura. Le analisi effettuate hanno evidenziato un miglioramento delle proprietà meccaniche — tra cui durezza, resistenza a trazione e agli urti — nonché un comportamento tribologico favorevole in condizioni di lubrificazione al contorno. In particolare, il materiale ha mostrato superiori caratteristiche anti-attrito e una maggiore capacità di sopportare carichi rispetto ai bronzi all’alluminio convenzionali, rendendolo idoneo per applicazioni di precisione.

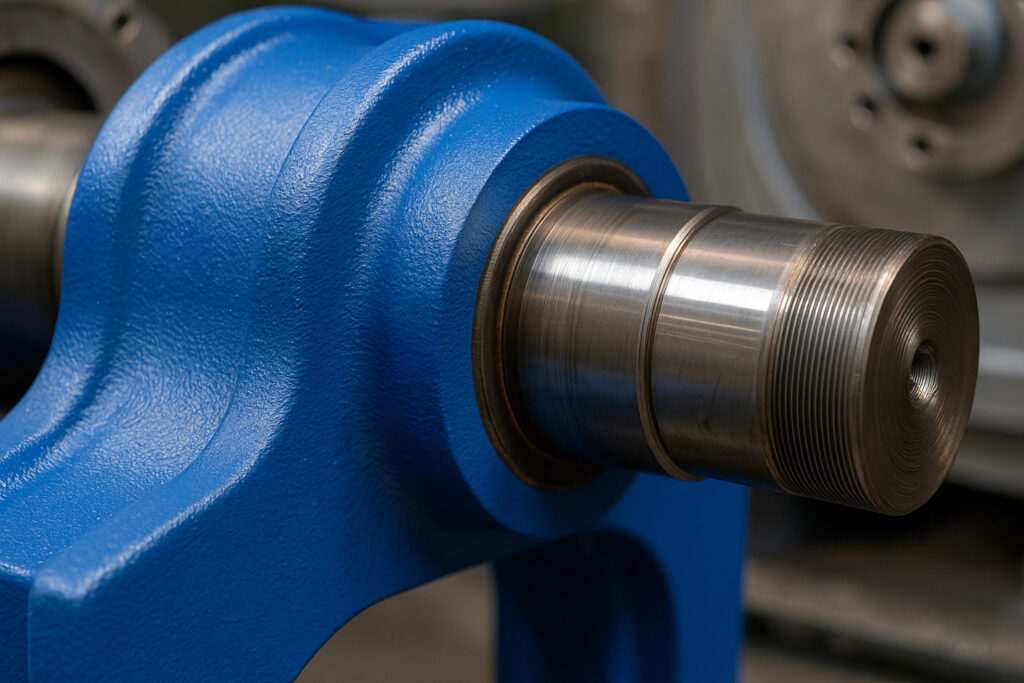

Sono inoltre state esplorate le potenzialità di rivestimenti a basso attrito e ad alta resistenza all’usura per cuscinetti piani, con l’obiettivo di migliorare le prestazioni in condizioni di alta velocità e temperatura, rispetto ai sistemi a rotolamento. Perni in lega Inconel sono stati rivestiti con differenti formulazioni e testati contro dischi trattati con cromo duro, acciaio inossidabile spruzzato in plasma e rivestimenti simili, fino a temperature di 810°C e con carichi applicati di 13.8 kPa. I risultati hanno dimostrato l’efficacia dei rivestimenti nel ridurre il coefficiente di attrito, in alcuni casi fino a valori inferiori a 0.1, con prestazioni variabili in funzione della temperatura.

Sono stati analizzati materiali anti-attrito per applicazioni in ambito autoveicolistico, basati sull’uso combinato di componenti capaci di garantire anche una buona resistenza all’usura. Tra i materiali con funzione di miglioramento della resistenza all’usura si includono additivi teneri (come grafite, MoS₂, fibre aramidiche), additivi duri (quali Al₂O₃ e lana d’acciaio) e leganti organici come le benzossazine. Al contrario, materiali come BaSO₄, BN, B₂O₃, CaCO₃, Ca(OH)₂, MgO, Sb₂S₃, trucioli metallici (ottone, rame) e polveri di ferro sono risultati associati a una minore resistenza all’usura.

Sono inoltre state esaminate tecnologie avanzate di applicazione di rivestimenti anti-usura tramite processi di spruzzatura a caldo, in particolare sulla superficie dei cilindri di motori diesel realizzati in leghe leggere di alluminio o magnesio. È stato osservato che una finitura superficiale adeguata può ridurre il coefficiente di attrito, comportando una diminuzione dei consumi di carburante nell’ordine del 2–4%. Vengono descritte soluzioni di deposizione ottimizzate per differenti tipologie di motori e presentata una panoramica delle principali applicazioni della spruzzatura a caldo nel settore automobilistico.

Le problematiche legate all’applicazione di rivestimenti anti-attrito e anti-usura per componenti nei moderni sistemi di iniezione del carburante nei motori automobilistici sono state oggetto di approfondita analisi. Una particolare attenzione è stata rivolta ai rivestimenti in DLC (Diamond-Like Carbon), in virtù della loro elevata durezza, eccellente resistenza all’usura e bassi valori del coefficiente di attrito, anche in condizioni di contatto non lubrificato contro materiali metallici. Inoltre, tali rivestimenti riducono sensibilmente l’usura delle superfici antagoniste. I comportamenti tribologici sono stati valutati tramite prove con tribometro a moto alternato e attraverso test di resistenza all’usura da impatto. Si sottolinea l’importanza di integrare la selezione del rivestimento nelle fasi iniziali della progettazione del componente, in un’ottica di ingegneria delle superfici.

Parallelamente, è stato analizzato il comportamento evolutivo della topografia superficiale dei componenti frenanti, poiché essa incide direttamente sulla capacità di generare attrito durante la frenata. I processi di attrito e di usura sono stati descritti attraverso modelli matematici basati su equazioni differenziali, in grado di cogliere le dinamiche temporali dei fenomeni coinvolti durante l’azione frenante.

Sono stati presentati risultati derivanti da simulazioni numeriche e prove sperimentali su rivestimenti in a-C:Cr di due diversi spessori (0,7 e 1,7 μm), applicati con sub-strato di Cr su rulli impiegati nei sistemi camma-punteria di motori diesel per autocarri. Il rivestimento di maggiore spessore ha mostrato una resistenza all’usura soddisfacente per 100 ore di funzionamento, mentre quello più sottile ha manifestato fenomeni di delaminazione, attribuiti all’insorgere di elevate tensioni meccaniche interne.

Sono state inoltre investigate le possibilità di migliorare la resistenza all’usura di cuscinetti volventi, mediante l’applicazione di rivestimenti in (Cr,Al)N su sfere e rulli in acciaio 100Cr6. I risultati sono stati ottenuti tramite una combinazione di prove sperimentali in laboratorio, simulazioni numeriche e test in condizioni operative reali.

È stato condotto uno studio approfondito sull’usura delle punterie nei sistemi di azionamento valvole per motori diesel, con un focus particolare sull’usura per fatica. L’analisi si è basata su un modello FEM che combina una relazione lineare per l’usura e un modello di lubrificazione, sia in regime elastoidrodinamico che al contorno. La validazione sperimentale del modello ha permesso di sviluppare indicazioni progettuali utili per la realizzazione di accoppiamenti camma-punteria caratterizzati da bassa usura.

Un altro studio ha esplorato l’uso di fluidi ecocompatibili per aumentare l’efficienza dei sistemi idraulici, riducendo le resistenze da attrito. In questo contesto, componenti cilindrici sono stati rivestiti con film di Cr-Si-N contenenti circa il 9,8% in atomi di Si, ottimizzati per raggiungere una durezza di circa 24 GPa. I test tribologici condotti in acqua hanno evidenziato una buona resistenza all’usura, con danni limitati da abrasione, sebbene il coefficiente di attrito si sia mantenuto sopra lo 0,13, valore ritenuto limite per le applicazioni considerate.

Sono state investigate le potenzialità di componenti in ceramica tecnica (Si₃N₄) per applicazioni tribologiche, con particolare attenzione alla formazione di film superficiali lubrificanti in atmosfere a diversa umidità relativa, sia elevata (90% RH) che ridotta (32% RH). Come atteso, l’umidità adsorbita ha avuto un’influenza significativa sul comportamento all’attrito e all’usura del materiale. L’usura da strisciamento contro metallo duro (WC-6%Co), in condizioni di bassa umidità, è risultata prevalentemente abrasiva. Al contrario, in atmosfera ad alta umidità, l’usura – di entità inferiore – è avvenuta tramite criccatura e delaminazione del tribostrato superficiale. I valori del coefficiente di attrito sono risultati compresi tra 0.32–0.39 per i componenti trattati in ambiente secco e tra 0.05–0.17 in ambiente umido.

Riferimenti

Studio realizzato all’interno delle attività del MATMEC, Net-Lab per i Materiali Avanzati del Distretto HI-MECH dell’Emilia-Romagna.

L'articolo Rivestimenti avanzati: dai compositi ai sistemi nanostrutturati sembra essere il primo su Meccanica News.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

_(54)-1765966536088.jpg--polenta__spezzatino_e_solidarieta__a_cossano_belbo__alla_cena_della_protezione_civile__consegnata_una_nuova_borsa_medica.jpg?1765966536232#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)