Perché e come progettare prodotto e processo (con l’aiuto del Digital Twin)

FABBRICA DIGITALE

Perché e come progettare prodotto e processo (con l’aiuto del Digital Twin)

Creare una nuova linea di produzione “high-tech” richiede di progettare contemporaneamente prodotto e processo. La digitalizzazione permette di costruire un gemello digitale della fabbrica, una simulazione virtuale che consente di testare il processo, correggere errori e ottimizzare la produzione prima dell’implementazione reale. Questo riduce i rischi, i costi e il tempo di lancio sul mercato. Il gemello digitale continua a essere utile anche dopo, supportando la manutenzione predittiva e l’ottimizzazione continua delle operazioni.

Immagina di essere un produttore intenzionato a sviluppare un nuovo prodotto e a investire in una linea produttiva dedicata. Hai letto dei vantaggi offerti dalla digitalizzazione e desideri adottare un approccio più “high-tech”. Ma da dove cominciare?

Se stai sviluppando un nuovo prodotto e hai bisogno di una nuova linea di produzione, è necessario partire dal presupposto che il design di prodotto determina quello del processo e non il contrario.

Il secondo aspetto importante da considerare è che le due attività devono essere eseguite in parallelo, ragion per cui il time-to-market in una fabbrica digitale si accorcia.

Product and process design, qual è il principio di base?

Tutti i partner del progetto, vale a dire produttori di macchine e linee, ingegneri OT e IT e specialisti dell’automazione e dell’integrazione, devono sapere cosa si vuole ottenere con il prodotto, quali funzioni devono essere integrate e quali sono i fattori alla base del suo sviluppo. Solo allora possono consigliare la soluzione giusta.

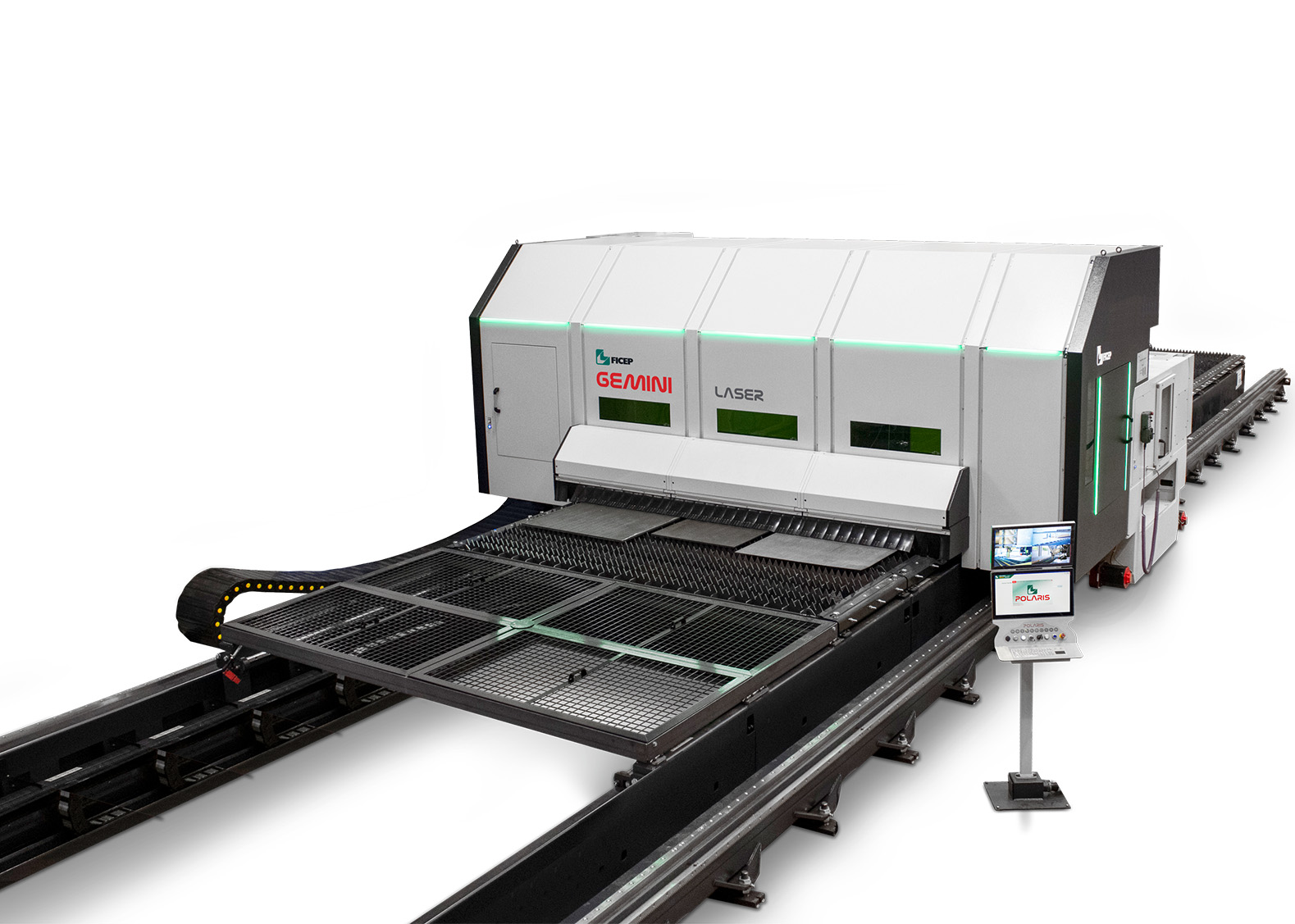

Inoltre, è fondamentale stabilire i processi necessari per la fabbricazione del prodotto, suddividendoli in diverse fasi. La sfida consiste nel gestire questa procedura come un esercizio a più livelli, specificando i processi informatici e quelli fisici.

Inoltre, si deve considerare la connettività necessaria tra i vari processi di produzione e i dati richiesti per le finalità di tracciabilità, controllo della qualità e monitoraggio della fabbrica. In questo modo, i partner di progetto capiranno come collegare le macchine tra loro per raggiungere i risultati desiderati.

Dai requisiti alla visualizzazione virtuale

Una volta chiariti i requisiti, è possibile creare una riproduzione digitale del layout della fabbrica. Questa replica virtuale simula il processo di produzione, consentendo ai produttori di mitigare i rischi per i progetti, evitare costosi errori e ridurre significativamente i tempi di costruzione e collaudo.

Ciò è particolarmente utile per l’automazione, in cui la velocità e l’affidabilità sono aspetti fondamentali: in questo caso, ricorrendo alla tecnologia dei gemelli digitali, gli errori vengono corretti nel mondo virtuale, risparmiando tempo e costi nel mondo reale.

Equilibrare le richieste in conflitto

Questa fase prevede il ricorso a test iterativi. A volte è necessario apportare modifiche al prodotto per garantire una produzione efficiente: ad esempio, un contenitore di bevande dalla forma creativa potrebbe richiedere una riprogettazione per garantire una gestione agevole sulla linea.

Un processo digitale consente di eseguire regolazioni e test rapidi, accelerando il processo decisionale e migliorando la validità dei prodotti.

Product and process design, perché la collaborazione è fondamentale

Non è solo il prodotto che potrebbe richiedere delle modifiche, ma anche il processo, per adeguarsi alle modifiche apportate al design del prodotto e ottimizzare le prestazioni della linea.

Il tuo provider IT potrebbe essere in grado di apportare modifiche a livello digitale, ma non saprà necessariamente se lo stesso approccio potrà essere riproposto nell’ambiente di produzione reale. In questo modo, l’OT e i partner di automazione aggiungono valore, fornendo i dati necessari per comprendere il comportamento del sistema nella vita reale.

Si può prendere come esempio una pinza per una cella robotica. Una pinza più leggera consuma meno energia e costa meno, ma potrebbe non offrire la resistenza e la precisione offerte delle pinze più pesanti. Collaborando tra loro, i partner di progetto devono essere in grado di testare diversi parametri di prestazioni in un ambiente virtuale per determinare un design ottimale, evitando costosi errori nel mondo reale e accelerando il time-to-market.

Un gemello è per sempre

Una volta convalidati il prodotto e il processo nel mondo digitale, gli esperti OT e i costruttori di macchine possono passare all’implementazione nel mondo reale.

Ma il digital twin è utile anche oltre questa fase, per i seguenti motivi:

- rispecchia il sistema fisico in tempo reale

- consente ai produttori di testare nuovi materiali, ingredienti o strumenti in un ambiente digitale sicuro

- supporta la manutenzione predittiva e la gestione dell’energia.

Grazie al monitoraggio continuo, i produttori ottimizzano le operazioni in modo proattivo, senza limitarsi a reagire ai guasti.

Adattarsi alle nuove tendenze del product and process design

Un approccio digitale alla progettazione di prodotti e processi deve infine allinearsi alle principali tendenze nel campo della produzione moderna:

1. Progetta ovunque, costruisci dappertutto

Le metodologie standardizzate di ingegneria e progettazione sono un pilastro importante di questo approccio, che mira a superare i confini e i limiti imposti dalla posizione geografica, garantire la coerenza tra le diverse aree geografiche e offrire vantaggi in termini di efficienza e qualità.

L’implementazione di successo di questo modello è possibile, però, solo se i produttori adottano un approccio digitalizzato al product and process design; con la tecnologia dei gemelli digitali, un processo di produzione può essere replicato in qualsiasi parte del mondo e, grazie alla possibilità di scambiare e condividere dati tra i vari siti, gli stabilimenti possono allineare i processi e le prestazioni.

2. L’importanza dell’ingegneria meccatronica

La seconda tendenza è la meccatronica, che integra l’ingegneria meccanica con l’elettronica nella progettazione e nella produzione di prodotti e processi. La meccatronica è molto presente nell’industria automobilistica, in prodotti come i sistemi avanzati di assistenza alla guida (ADAS), dove esiste un elevato livello di connettività tra le parti meccaniche ed elettroniche.

In conclusione, i metodi per la progettazione e la produzione di prodotti intelligenti sono complessi e richiedono un approccio multidisciplinare, al fine di integrare con successo componenti elettrici, meccanici e software.

In quest’ottica, tuttavia, la modellazione digitale diviene il metodo più efficace per semplificare il processo di progettazione ed evitare problemi di integrazione in un ambito in rapida evoluzione.

L'articolo Perché e come progettare prodotto e processo (con l’aiuto del Digital Twin) proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

/https://www.finanza.com/app/uploads/2025/09/wp_drafter_181208.jpg)

![[SPOILER] La Forza di una Donna: anticipazioni mercoledì 3 settembre! Sirin teme il peggio](https://images.everyeye.it/img-notizie/-spoiler-donna-anticipazioni-mercoledi-3-settembre-sirin-teme-peggio-v4-825173-800x600.webp?#)

%20Carole%20Bethuel.jpg)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)