Il metaverso industriale è pronto, ma è bloccato. Dati, usabilità e sovranità le sfide che frenano la realtà estesa

EXTENDED REALITY

Il metaverso industriale è pronto, ma è bloccato. Dati, usabilità e sovranità le sfide che frenano la realtà estesa

L’XR e il metaverso industriale rappresentano la risposta strategica della manifattura avanzata alla crisi di produttività e all’invecchiamento demografico, promettendo la virtualizzazione totale della produzione e l’augmentazione societale tramite il telework. La piena concretizzazione di questa visione è però vincolata alla risoluzione di tre sfide strutturali: la necessità di una qualità dei dati impeccabile per l’efficacia dell’AI e del digital twin; la criticità dell’usabilità che spinge lo sviluppo verso dispositivi ultraleggeri (AI glasses); e la sfida geopolitica della sovranità dei dati.

L’adozione delle piattaforme di realtà estesa (XR) e la progressiva evoluzione verso il metaverso industriale sono ormai considerate un percorso strategico e definito per la manifattura avanzata.

L’XR è una tecnologia essenziale per incrementare la produttività e la collaborazione in un contesto di crescente digitalizzazione e, in particolare, per affrontare la carenza strutturale di forza lavoro qualificata.

Sono stati questi i temi al centro della sessione del World Manufacturing Forum dal titolo “Extended Reality (XR) Platforms & Industrial Metaverses for Enhanced Industrial Operations” che ha esplorato le opportunità e le applicazioni della realtà estesa e del metaverso industriale, evidenziandone limiti e prospettive di sviluppo futuro.

Attraverso il contributo di esperti del mondo industriale, la sessione ha evidenziato che sebbene permangano sfide legate al comfort e all’usabilità dei dispositivi per l’utilizzo prolungato, l’evoluzione tecnologica in atto è destinata a superarle.

In questo scenario l’innovazione europea – focalizzata sullo sviluppo di ecosistemi di dati federati – e la crescente adozione di sistemi di intelligenza artificiale (AI) specializzata offrono opportunità strategiche per la manifattura.

Il successo di questa transizione, tuttavia, è subordinato alla risoluzione delle criticità fondamentali relative alla qualità dei dati di input e alla loro sovranità e governance.

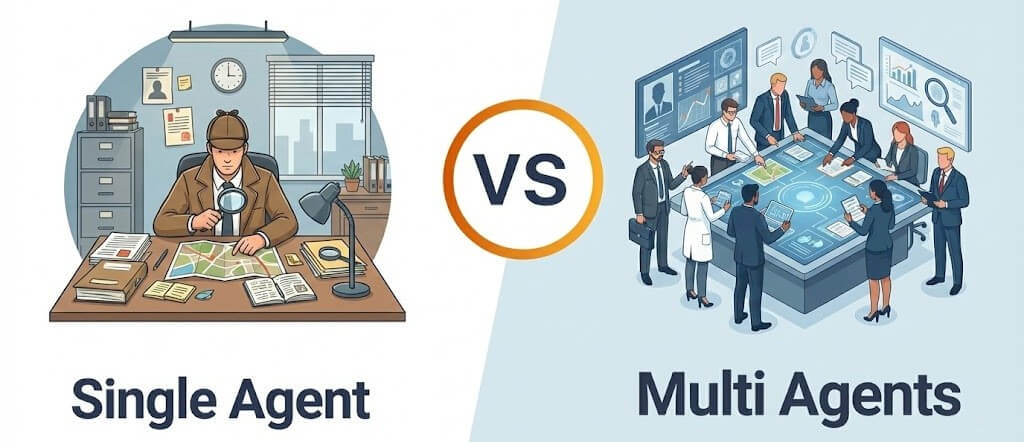

I pilastri dell’applicazione industriale dell’XR

L’adozione della realtà estesa nel settore manifatturiero è strategicamente definita dalla sua capacità di risolvere due sfide operative cruciali. La prima riguarda il trasferimento di conoscenza e l’upskilling della forza lavoro.

Le tecnologie XR offrono una metodologia efficace per l’aggiornamento delle competenze dei dipendenti, agendo come catalizzatore per la digitalizzazione e rendendo i percorsi formativi più coinvolgenti.

Un’esigenza critica per le aziende è la necessità di catturare la conoscenza operativa degli esperti, in particolare dei lavoratori anziani, dotati di un know-how che è spesso di natura tacita (ad esempio, la capacità di diagnosticare un malfunzionamento attraverso l’ascolto delle vibrazioni di una macchina) e rischia di essere disperso con il loro pensionamento.

La realtà estesa fornisce gli strumenti per digitalizzare e rendere accessibile questa conoscenza critica.

Il secondo pilastro fondamentale è il servizio e supporto remoto. L’XR fornisce una soluzione immediatamente applicabile per l’assistenza tecnica a distanza, riducendo in modo significativo i costi elevati degli interventi sul campo.

Per questo motivo, la realtà estesa è già ampiamente sfruttata in contesti ad alta complessità o isolati, come nel caso delle operazioni di manutenzione per le turbine eoliche offshore o per il supporto in tempo reale alle linee di produzione automatizzate che operano con turni non presidiati.

Il metaverso industriale e il ruolo del digital twin

L’adozione della realtà estesa nella singola operazione rappresenta solo la fase iniziale di una trasformazione più profonda. L’evoluzione culmina nel concetto di metaverso industriale, un paradigma che non è semplicemente uno strumento di visualizzazione avanzata, ma si configura come un elemento onnicomprensivo.

Il metaverso industriale è infatti una piattaforma strategica che copre l’intero ciclo di vita industriale: dall’ingegneria (engineering) all’installazione (setup) e alle operazioni.

Il metaverso industriale è intrinsecamente dipendente dall’uso sistematico e funzionale del digital twin (gemello digitale) in ogni macchina e prodotto.

“Il gemello digitale, in questo contesto, non è un esercizio teorico, ma la fonte primaria e indispensabile per garantire un flusso continuo di dati di alta qualità”, spiega Dominik Rohrmus, Chief Expert Software presso Siemens e CTO di Labs Network Industrie 4.0.

L’obiettivo operativo del metaverso industriale, spiega Rohrmus, è la virtualizzazione completa della produzione: i processi di progettazione, il setup e l’installazione in fabbrica sono eseguiti e validati integralmente nel mondo virtuale, eliminando incertezze e riducendo i tempi di messa in opera fisica.

“Attraverso un approccio model-based, i dati rilevanti per la progettazione del prodotto e della linea di produzione vengono sviluppati in modo semanticamente integrato e coerente fin dalle fasi iniziali, ponendo le basi per una produzione virtualizzata al cento per cento”, aggiunge.

Le applicazioni concrete di XR dimostrano la sua immediata efficacia in diversi ambiti industriali. Nell’engineering, le piattaforme di realtà virtuale (VR) e aumentata (AR) sono strumenti indispensabili per la validazione predittiva dei progetti e la simulazione di scenari “what if” complessi, prima che venga intrapresa qualsiasi azione fisica.

Nel manifatturiero l’utilizzo è focalizzato sulla formazione (training) e sulle fasi di pre-commissioning, che permettono di ridurre in modo sostanziale il lead time complessivo e di eliminare gli elementi di sorpresa in fase di commissioning effettivo.

Il “fattore umano”: come la sfida dell’usabilità definisce l’evoluzione dell’hardware

L’adozione di massa di queste tecnologie, tuttavia, non dipende esclusivamente dalla maturità tecnologica, ma è strettamente legata ai fattori umani e all’usabilità.

“La difficoltà di realizzare display immersivi con un ampio campo visivo (Wide Field of View) a costi contenuti è solo uno degli ostacoli tecnici. Più critica è la dimensione culturale e fisiologica: l’accettazione e la tolleranza all’uso prolungato dei dispositivi sono limitate”, spiega Takeshi Kurata, Direttore Generale presso AIST Kashiwa e Direttore del Research Institute on Human and Societal Augmentation.

La ricerca di Kurata si focalizza proprio su questi aspetti (VR sickness) e, nello specifico, sulla creazione di nuovi prototipi e sulla valutazione dei fattori umani (“human factors”) per facilitare l’installazione dei nuovi sistemi in ambienti reali, come le officine di produzione o i campi logistici.

“Sebbene alcuni operatori possano lavorare per ore con visori immersivi, una parte della forza lavoro non manifesta la stessa tolleranza, un problema che si ritiene difficile da risolvere”, aggiunge.

Una problematica che ha generato una decisa biforcazione nell’evoluzione dei fattori di forma hardware.

Da un lato, continuano a svilupparsi display altamente immersivi per applicazioni che richiedono fedeltà visiva massima; dall’altro, molte aziende stanno rinunciando all’obiettivo di fornire un ampio campo visivo.

Nascono così gli AI glasses, dispositivi ultraleggeri che risolvono i problemi di batteria e comfort affidandosi all’informazione uditiva supportata dall’AI. Questi occhiali agiscono principalmente come strumenti per la raccolta dati tramite sensori e per la loro elaborazione tramite AI, con l’output fornito via audio, privilegiando l’integrazione nel flusso di lavoro quotidiano rispetto alla ricchezza visiva.

L’XR sta dimostrando, infine, un ruolo strategico nel superamento della resistenza culturale all’innovazione: in Giappone, ad esempio, l’uso di ambienti VR per condurre simulazioni human in the loop su prototipi di sistemi AR serve a raccogliere dati oggettivi (efficienza, usabilità) che fungono da prove concrete per convincere gli executive più conservatori a investire in nuove tecnologie.

La sfida cruciale dei dati e dell’AI industriale

Il pieno dispiegamento del metaverso industriale e delle tecnologie XR a livello aziendale è frenato dalla qualità e dalla governance dei dati, un fattore che ne limita l’adozione di massa più di ogni altro aspetto tecnologico.

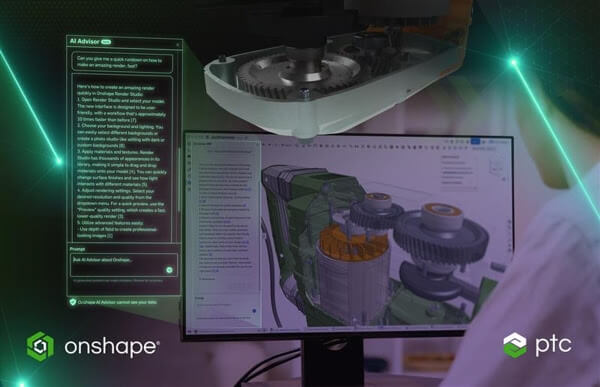

“La qualità dei dati è cruciale, poiché una grande quantità di informazioni utilizzate dalle aziende (provenienti da sistemi CAD, ERP o MES) risulta essere storicamente inaccurata, frammentata o priva di una classificazione semantica coerente”, spiega Andrea Cagnin, Business Development Manager presso PTC.

Questa necessità di precisione è amplificata dall’evoluzione del mercato verso la “production of one”. Poiché la personalizzazione spinta rende ogni prodotto differente dal precedente, la realtà estesa non può operare con modelli generici. È invece necessario che l’XR tracci e rappresenti fedelmente ogni singola e minuscola differenza del prodotto specifico, garantendo che le istruzioni operative e le simulazioni siano aderenti al caso reale. Di conseguenza, l’integrità del gemello digitale, e quindi la sua utilità nel metaverso, è direttamente proporzionale alla pulizia e all’affidabilità del dato di input.

“Un ostacolo strutturale in molte organizzazioni è che gran parte della conoscenza operativa non è integrata nei modelli digitali, ma risiede in strumenti non connessi e non strutturati come i fogli Excel. Per superare questo limite e per garantire che i dati vengano strutturati e collegati in modo efficiente al digital twin, è indispensabile l’adozione e la piena integrazione di sistemi moderni di gestione della produzione (MES) e di pianificazione delle risorse (ERP)”, aggiunge Cagnin.

Una necessità che si riflette direttamente nell’approccio all’AI industriale che, precisa Dominik Rohrmus, “deve essere trattata come un soggetto a parte rispetto ai LLM (Large Language Models) noti nell’ambito consumer”.

L’AI applicata alla manifattura, infatti, non può operare con i modelli generici tipici del consumo. Richiede invece la disponibilità di dati altamente specifici e circoscritti, funzionali a uno scopo operativo ben definito: per esempio, ottimizzare una combinazione esatta tra una particolare macchina e il materiale in lavorazione.

L’efficacia di questa AI specializzata, nel supportare i processi decisionali e operativi, dipende in modo critico dalla capacità delle aziende di estrarre, pulire e contestualizzare questi insiemi di dati mirati, rendendoli disponibili per l’addestramento dei modelli.

La sovranità dei dati e la sicurezza strategica: l’approccio europeo

L’adozione delle nuove tecnologie digitali si confronta con le sfide politiche ed economiche, in particolare in Europa, dove l’urgenza di accelerare l’integrazione di AI e piattaforme digitali è dettata dalla necessità di competere con la maggiore potenza di calcolo e l’approccio platform-centric di Cina e Stati Uniti.

“Un ostacolo cruciale per le piccole e medie imprese (PMI) è il timore di perdere la proprietà intellettuale (IP) e la sovranità sui dati aziendali a favore di cloud provider centralizzati”, spiega Rohrmus.

L’Europa ha risposto a questa preoccupazione strategica sviluppando un modello alternativo basato sulla fiducia, sulla trasparenza e sul controllo dell’utente portato avanti dall’associazione Gaia-X.

“Gaia-X non è un cloud provider o un’infrastruttura fisica, ma un framework tecnico e normativo. Definisce le specifiche, le regole e gli standard per la creazione di un’infrastruttura digitale federata. Il suo obiettivo primario è garantire che gli attori economici mantengano il controllo sull’accesso e sull’utilizzo dei propri dati, impedendo il vendor lock-in e facilitando l’interoperabilità tra servizi diversi”, aggiunge.

Su questo principio si basano gli ecosistemi di dati federati – noti come Data Spaces – che costituiscono la rappresentazione digitale di un settore industriale. Progetti applicativi come Manufacturing X hanno il compito di implementare i principi di Gaia-X nel settore manifatturiero, creando Data Spaces specifici per l’industria.

La sovranità dei dati viene garantita attraverso due meccanismi chiave: l’elaborazione all’edge (vicino alla macchina, per decisioni in tempo reale e riservate) e la creazione di connessioni peer-to-peer certificate.

Le connessioni peer-to-peer bypassano la necessità di un server centrale, permettendo alle aziende di scambiare dati in un ambiente di fiducia e di conservare il controllo totale sulla propria conoscenza, anche quando questa è distribuita lungo catene del valore complesse.

La realtà estesa fuori dalle fabbriche: verso “l’augmentazione sociale”

L’impatto trasformativo dell’XR e del metaverso industriale si estende ben oltre l’efficienza della singola catena di montaggio, acquisendo una rilevanza strategica a livello socio-economico.

“Gran parte della discussione sulla realtà estesa si concentra sull’aumento della potenza del singolo operatore (augmentazione individuale), ma ciò che realmente manca è una riflessione sulla connessione umana e di comunità”, spiega Kurata.

Integrando la dimensione sociale emerge un nuovo obiettivo, che va oltre il potenziamento del singolo: si parla quindi di augmentazione societale, dove l’obiettivo è migliorare “la situazione societale” nel suo complesso, sfruttando la tecnologia per risolvere problemi strutturali.

Un cambio di paradigma dettato dall’urgenza delle sfide demografiche, in particolare nelle nazioni con un marcato invecchiamento della popolazione (le cosiddette “super aging societies“), un problema che affligge molte economie sviluppate, come quelle del Giappone e dell’Italia.

“Le aziende in questi contesti affrontano la necessità strutturale di mantenere attive le risorse umane qualificate. Sebbene le grandi città, come Tokyo, vedano un’alta concentrazione di talenti, le industrie situate nelle aree periferiche o rurali si trovano in grave difficoltà nel reperire manodopera adeguata”, aggiunge Kurata.

Il metaverso industriale offre una risposta a questa disuguaglianza geografica e demografica, fungendo da catalizzatore per l’innovazione sociale.

Consente, ad esempio, la realizzazione di nuove e flessibili forme di telework, remote work e gig work, dove i compiti che richiedono una profonda conoscenza del sistema macchina, ma non la presenza fisica, possono essere eseguiti a distanza con la stessa efficacia, permettendo la distribuzione geografica del lavoro qualificato.

La transizione verso una forza lavoro distribuita ha però una condizione di successo fondamentale: è indispensabile sviluppare una riflessione matura sulla necessità di garantire l’identificazione chiara nel mondo cibernetico e una comunicazione efficace e di qualità tra gli operatori remoti.

“Solo creando un ambiente di fiducia e comunità coesa, si potrà assicurare la sostenibilità e la produttività di una forza lavoro distribuita in un contesto di invecchiamento demografico”, conclude Kurata.

L'articolo Il metaverso industriale è pronto, ma è bloccato. Dati, usabilità e sovranità le sfide che frenano la realtà estesa proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.png)

ddd-1763990389998.jpeg--una_partita_di_monopoly_a___torino__da_oggi_e_realta.jpeg?1763990390034#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)