Saldatura a ultrasuoni ideale nelle applicazioni elettriche

Nel mondo delle applicazioni elettriche di potenza, come connessioni di motori, e batterie, spesso ci si trova a dover unire elementi realizzati in materiali diversi (come rame e alluminio) e garantire adeguate prestazioni meccaniche ed elettriche (garantire la continuità ed affidabilità della trasmissione dell’energia). La saldatura a ultrasuoni dei metalli (UMW) si è affermata come una soluzione efficace per l’unione di metalli dissimili, affrontando le sfide insite nelle tecniche di saldatura tradizionali basate sulla fusione. Questo processo allo stato solido utilizza vibrazioni ad alta frequenza e una pressione moderata per formare legami metallurgici senza fondere i materiali di base, rendendolo ideale per applicazioni che coinvolgono metalli conduttivi e leggeri come alluminio, rame e titanio. I vantaggi della tecnica, tra cui un apporto termico minimo, tempi di processo rapidi e un’elevata resistenza del giunto, la rendono particolarmente interessante per settori come l’automobilistico, l’elettronica e lo stoccaggio di energia. Questo articolo esplora i principi della UMW, le configurazioni delle macchine, i parametri chiave del processo, i vantaggi, i limiti e le applicazioni reali, con un focus sulla saldatura di materiali dissimili.

Saldatura a ultrasuoni ideale nelle applicazioni elettriche

La saldatura è un processo fondamentale nella produzione e nelle costruzioni, utilizzato per unire componenti metallici in settori che spaziano dall’elettronica di consumo ai macchinari pesanti. Mentre l’unione di metalli simili è generalmente eseguita tramite metodi tradizionali come la saldatura ad arco, a punti o laser, la situazione diventa molto più complessa quando i materiali da unire differiscono per composizione, proprietà termiche o comportamento meccanico. La saldatura di metalli dissimili, come alluminio e rame, o magnesio e acciaio, presenta sfide uniche dovute ai diversi punti di fusione, coefficienti di dilatazione termica e alla tendenza a formare composti intermetallici fragili.

La crescente richiesta di sistemi leggeri ed efficienti dal punto di vista energetico, in particolare nei settori automobilistico, aerospaziale ed elettronico, ha spinto la necessità di metodi efficaci per unire metalli dissimili. Applicazioni come pacchi batterie al litio, propulsori elettrici e strutture leggere richiedono spesso l’integrazione di metalli con proprietà molto diverse, difficilmente gestibili dai processi tradizionali di saldatura a fusione.

La saldatura a ultrasuoni dei metalli (UMW) rappresenta una soluzione convincente. In quanto tecnica allo stato solido, evita la fusione e si basa invece su vibrazioni meccaniche e pressione per creare legami all’interfaccia dei materiali. Questo consente la formazione di giunti robusti senza i difetti termici comuni ai processi convenzionali. La tecnologia è sempre più utilizzata per l’unione di lamine conduttive sottili, fogli e terminali di cavi. È particolarmente utile per unire alluminio e rame, una combinazione problematica nei metodi convenzionali a causa della rapida formazione di strati intermetallici fragili.

Panoramica sulla saldatura di metalli dissimili

La saldatura di metalli dissimili comporta l’unione di due materiali con proprietà fisiche, chimiche o meccaniche significativamente differenti. Le combinazioni comuni includono: alluminio-rame (Al–Cu), alluminio-acciaio (Al–Fe), alluminio-magnesio (Al–Mg) e titanio-rame (Ti–Cu). Queste combinazioni sono spesso necessarie in applicazioni ingegneristiche avanzate in cui è fondamentale ottenere simultaneamente proprietà ottimali come la riduzione del peso, la conducibilità termica o la resistenza alla corrosione.

Tuttavia, la saldatura di metalli dissimili presenta varie difficoltà:

- Formazione di composti intermetallici fragili (IMC): quando due metalli diversi vengono fusi, il giunto risultante può formare IMC che compromettono le proprietà meccaniche. Ad esempio, la saldatura Al–Cu può produrre Al₂Cu, un composto fragile e soggetto a fratture.

- Incompatibilità nella dilatazione termica: i metalli dissimili spesso hanno coefficienti di dilatazione termica diversi. Questo può generare tensioni residue, deformazioni o perfino crepe durante il raffreddamento dopo la saldatura.

- Differenze nei punti di fusione: i processi di saldatura basati sulla fusione possono portare a una fusione incompleta o al surriscaldamento di uno dei materiali, soprattutto in combinazioni come alluminio e rame.

- Potenziale di corrosione: può verificarsi corrosione galvanica all’interfaccia del giunto metallico dissimile in presenza di elettroliti.

Le soluzioni convenzionali comprendono la saldatura per attrito-stiramento (FSW), la saldatura per esplosione e l’incollaggio per diffusione. Sebbene efficaci in determinati contesti, questi metodi possono essere limitati da complessità dell’attrezzatura, tempi di ciclo, costi o vincoli geometrici. La saldatura a ultrasuoni dei metalli rappresenta un’alternativa interessante, in particolare per fogli sottili, lamine e componenti elettronici, dove l’impatto termico minimo e la precisione sono essenziali.

Fondamenti della saldatura a ultrasuoni dei metalli

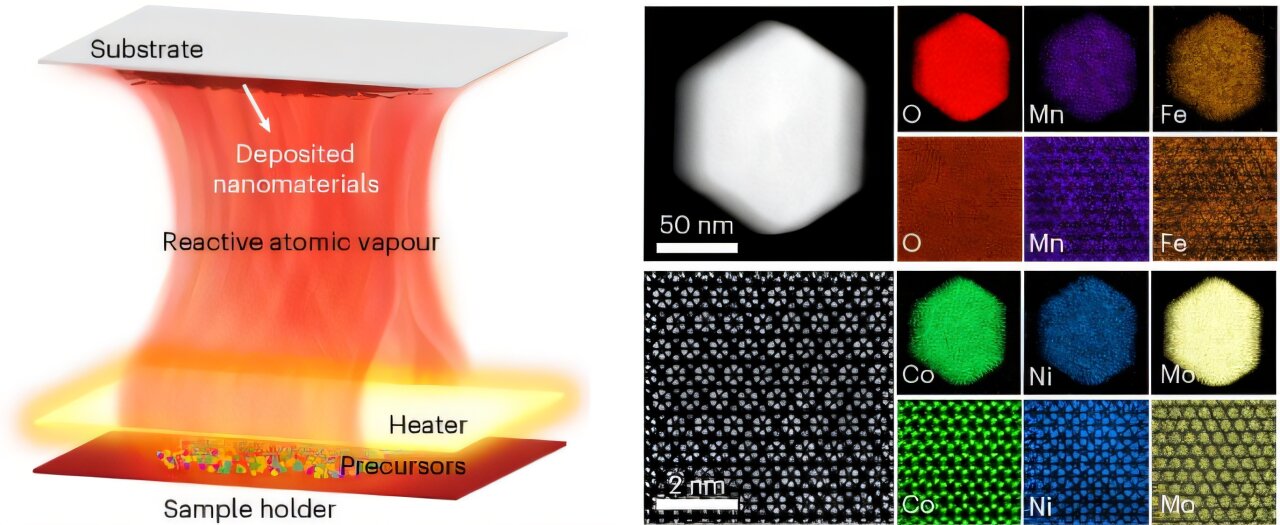

La saldatura a ultrasuoni dei metalli (UMW) è un processo di saldatura allo stato solido che unisce metalli mediante l’applicazione di vibrazioni meccaniche ad alta frequenza (tipicamente tra 20 e 40 kHz) sotto pressione statica moderata. Non avviene alcuna fusione; i materiali vengono uniti attraverso deformazione plastica, rottura degli ossidi superficiali e diffusione localizzata.

Principio di funzionamento

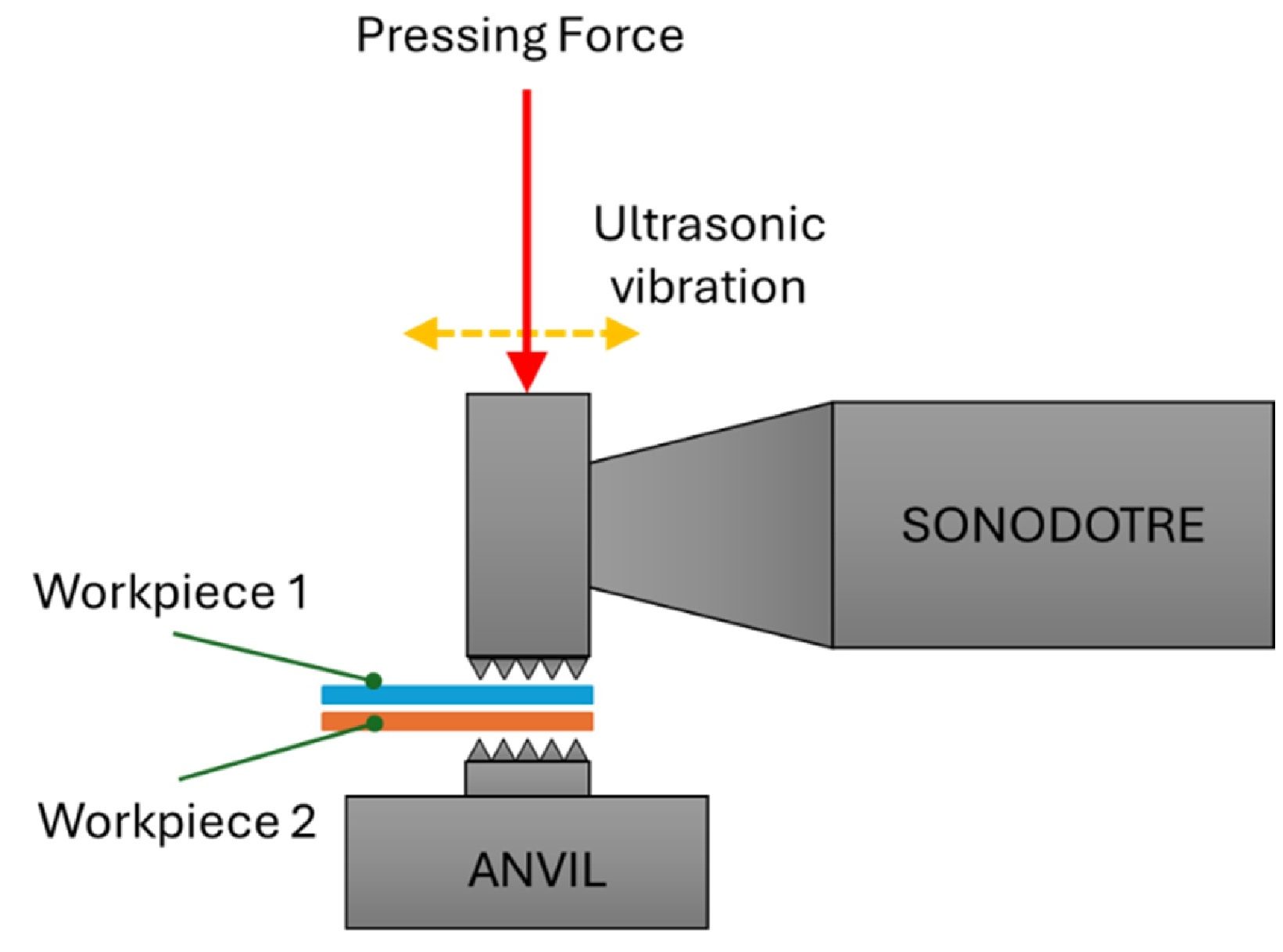

Il processo inizia con due lamine o componenti metallici sovrapposti, tenuti insieme da una forza di serraggio. Un sonotrodo (o corno di saldatura), azionato da un trasduttore piezoelettrico e un amplificatore (booster), applica vibrazioni ultrasoniche parallele all’interfaccia del giunto. Queste vibrazioni generano attrito intenso tra le superfici a contatto, rimuovendo contaminanti superficiali (come gli ossidi) e causando un riscaldamento localizzato con ammorbidimento delle asperità.

Durante un tempo di saldatura breve (da 0,1 a 1,5 secondi), le asperità sulle superfici a contatto si deformano plasticamente e si intrecciano, formando legami metallici. La temperatura rimane al di sotto del punto di fusione, mantenendo il processo allo stato solido. Non sono necessari materiali d’apporto, flussanti né gas di protezione.

Parametri chiave

Diversi parametri influenzano la qualità dei giunti saldati a ultrasuoni:

- Tempo di saldatura: determina il grado di adesione. Se troppo breve, il giunto è debole; se troppo lungo, si può avere sovrasaldatura o deformazione.

- Ampiezza della vibrazione: in genere tra 10 e 100 μm. Ampiezze maggiori comportano maggiore apporto energetico, ma devono essere ottimizzate per evitare danni.

- Forza di serraggio (pressione): garantisce un contatto efficace. Pressioni insufficienti impediscono la formazione del legame; pressioni eccessive possono causare assottigliamento o rottura.

- Potenza in ingresso: deve essere regolata in base al tipo e allo spessore del materiale.

- Frequenza di saldatura: la maggior parte dei sistemi opera a 20 kHz, adatta a metalli sottili sensibili alla velocità di deformazione.

L’efficacia della UMW dipende dalla combinazione corretta di questi parametri, che varia in base ai materiali. Uno studio sulla saldatura Al-Cu ha indicato risultati ottimali con una pressione di 2 bar, un tempo di circa 1 secondo e una potenza all’85%.

Meccanismo di formazione del legame

La formazione del giunto nella UMW avviene attraverso:

- Riscaldamento per attrito e deformazione plastica

- Incastro meccanico delle asperità superficiali

- Rottura e dispersione degli strati di ossido

- Diffusione allo stato solido all’interfaccia

A differenza della saldatura a fusione, non si formano zone termicamente alterate estese, non vi è fusione e le tensioni residue sono minime. Le analisi microstrutturali rivelano che i grani vicino all’interfaccia spesso risultano raffinati per ricristallizzazione dinamica, contribuendo alla resistenza del giunto.

Macchine e configurazioni per la saldatura a ultrasuoni dei metalli

Le macchine per la saldatura a ultrasuoni dei metalli sono progettate per fornire vibrazioni e pressioni controllate, creando giunti solidi e resistenti allo stato solido. Questi sistemi sono generalmente modulari, permettendo l’adattamento a diverse applicazioni come la saldatura a punti, la saldatura a cordone continuo, la terminazione di fili o l’unione di lamine.

Componenti principali

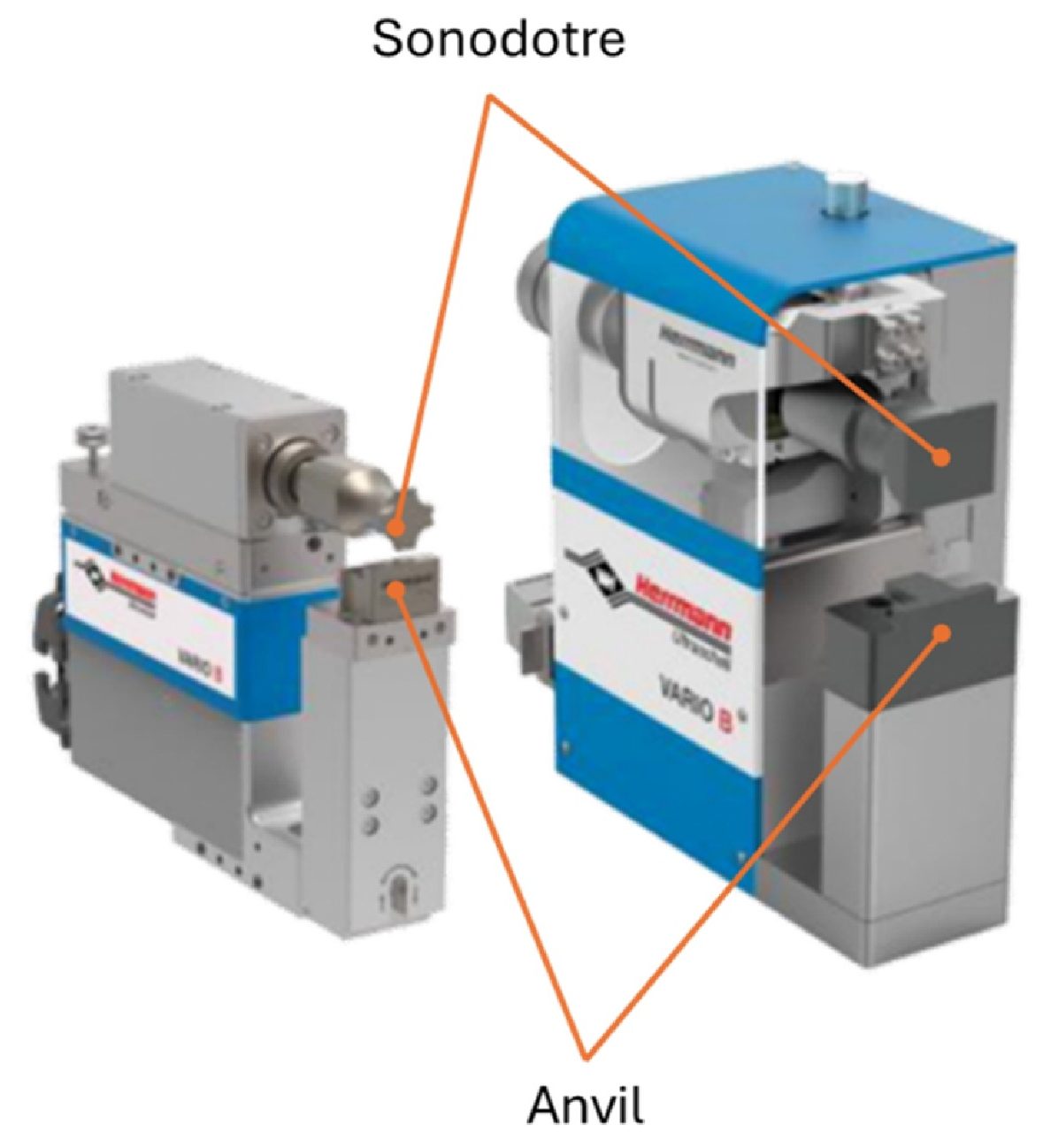

Una tipica macchina per la saldatura a ultrasuoni dei metalli è composta dai seguenti elementi chiave:

- Generatore di potenza: converte la corrente elettrica standard (50–60 Hz) in segnali elettrici ad alta frequenza (20–40 kHz). Questo è il primo stadio nella generazione delle vibrazioni ultrasoniche.

- Trasduttore (convertitore): trasforma l’energia elettrica ad alta frequenza in vibrazioni meccaniche. La maggior parte dei sistemi utilizza trasduttori piezoelettrici per un’efficienza elevata.

- Booster (amplificatore): amplifica l’ampiezza della vibrazione meccanica proveniente dal trasduttore fino al livello richiesto per la saldatura. Serve anche da supporto strutturale per l’assemblaggio del sistema.

- Sonotrodo (corno di saldatura): trasmette le vibrazioni ultrasoniche al pezzo. È sagomato in base alla geometria del giunto ed è solitamente realizzato in titanio ad alta resistenza o acciaio temprato.

- Attuatore e pressa pneumatica/elettrica: applicano la pressione di serraggio per mantenere i pezzi in posizione durante la saldatura. Una pressione costante è essenziale per garantire l’integrità del giunto.

- Incudine (supporto): fornisce una superficie rigida sotto l’area di saldatura. Nelle configurazioni a punto, l’incudine è spesso strutturata per migliorare l’aderenza.

Uno schema tipico di un sistema UMW include un sonotrodo che si muove verticalmente verso il pezzo, mentre applica vibrazioni laterali nel piano del giunto.

Configurazioni delle macchine

Le macchine per la saldatura a ultrasuoni dei metalli possono essere configurate in modi diversi, a seconda dell’applicazione:

- Saldatrici a punto: utilizzate per unire fili, linguette o pile di fogli nelle applicazioni per batterie, elettronica e automotive. Forniscono energia ultrasonica in punti discreti e sono ideali per materiali sottili.

- Macchine per wire bonding: uniscono fili molto sottili (ad esempio, alluminio o oro) a pad metallici nei dispositivi microelettronici, utilizzando energia ultrasonica ad alta precisione.

- Sistemi multipunto personalizzati: utilizzati nelle linee di produzione automatizzate per la fabbricazione in serie di componenti come pacchi batterie o fogli laminati

Casi studio e applicazioni

La saldatura a ultrasuoni dei metalli ha trovato ampio impiego nei settori che richiedono metodi di giunzione precisi, affidabili e puliti per materiali sottili e conduttivi, soprattutto quando sono coinvolti giunti tra metalli dissimili. Numerosi studi sperimentali e applicazioni industriali hanno dimostrato l’efficacia del processo nell’unione di combinazioni come alluminio-rame (Al-Cu), alluminio-magnesio (Al-Mg) e alluminio-titanio (Al-Ti).

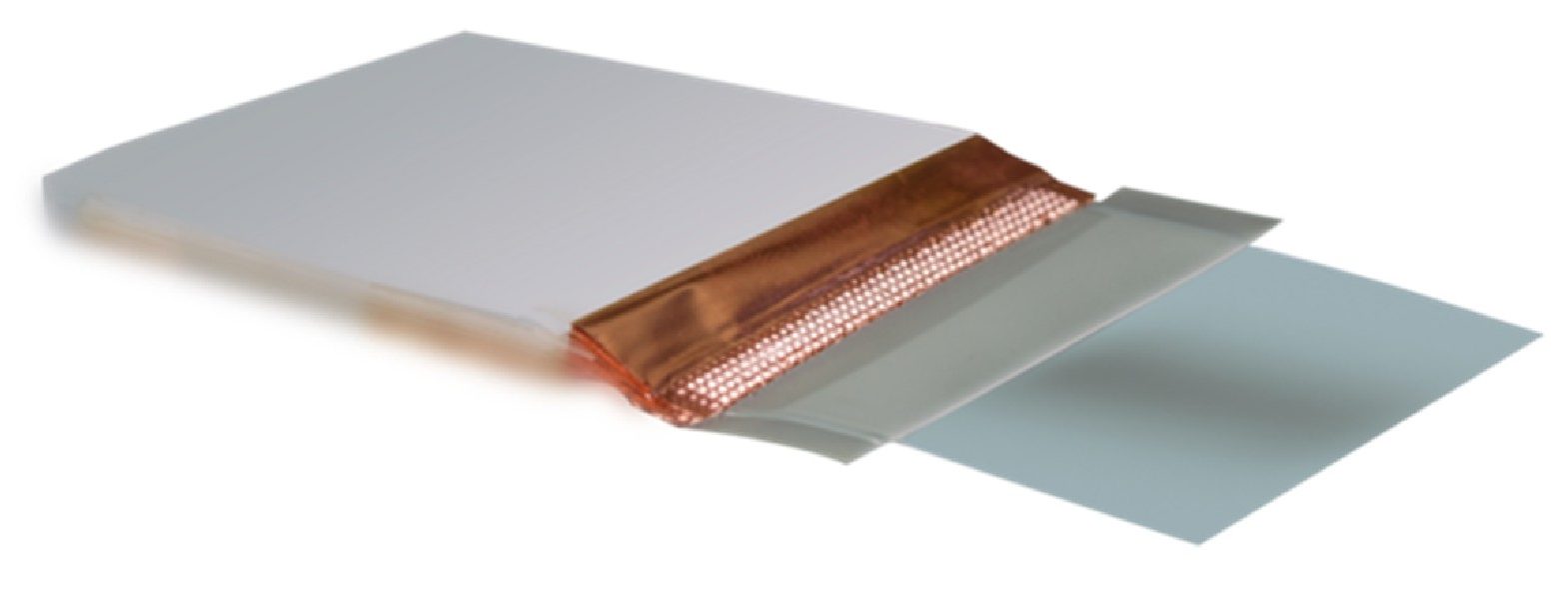

L’unione di metalli dissimili, in particolare alluminio e rame, rappresenta una delle principali sfide nella realizzazione di moduli batteria e componenti per veicoli elettrici, a causa della tendenza alla formazione di composti intermetallici fragili nei processi di saldatura a fusione. La saldatura a ultrasuoni si presenta come una soluzione ideale, in quanto consente l’unione dei materiali evitando la fusione e quindi la formazione di fasi dannose. Ad esempio, uno studio condotto da Goodarzi et al. ha dimostrato l’efficacia del processo nell’unire fogli di Al1050 e Cu di 0,2 mm di spessore. Utilizzando un approccio basato sulla progettazione degli esperimenti (DOE), sono stati ottimizzati i parametri di processo – tempo di 0,98 secondi, pressione di 2 bar e potenza dell’85% – ottenendo una resistenza al taglio pari a 753,3 N. L’analisi microstrutturale ha confermato la presenza di un legame meccanicamente solido, ottenuto tramite deformazione plastica e rottura dello strato di ossidi superficiali, senza la formazione di strati intermetallici.

Anche l’unione di lamine stratificate alluminio-magnesio-alluminio (Al-Mg-Al), impiegate per la loro leggerezza e resistenza alla corrosione in ambito automobilistico e aerospaziale, presenta criticità dovute alla reattività e scarsa formabilità del magnesio. Tuttavia, Kicukov e Gursel hanno mostrato come la saldatura a ultrasuoni consenta di ottenere giunzioni efficaci con input energetici molto ridotti (fino a 100 J in soli 0,1 secondi), mantenendo l’integrità del materiale stratificato ed evitando la formazione di difetti interni come vuoti o cricche, tipici dei metodi tradizionali.

Ulteriori sviluppi riguardano la saldatura a punto ultrasonica di leghe leggere come l’AA6061-T6, largamente utilizzata in strutture automobilistiche e aerospaziali. Rajalingam et al. hanno condotto un’ottimizzazione del processo attraverso la metodologia di superficie di risposta (RSM), individuando come condizioni ottimali un’ampiezza del 100%, una pressione di 6 bar e un tempo di saldatura di 21 secondi. Tali parametri hanno permesso di ottenere un carico di rottura al taglio pari a 5,08 kN, risultato attribuito alla buona coalescenza tra le superfici in contatto e alla formazione di una microstruttura raffinata nella zona di giunzione.

Infine, l’unione di alluminio e titanio, particolarmente rilevante nelle strutture aerospaziali avanzate, è stata affrontata da Zhang et al. mediante saldatura a ultrasuoni ad alta potenza, impiegando leghe AA6111 e Ti6Al4V. I giunti ottenuti hanno mostrato un’elevata resistenza meccanica, evitando al contempo la formazione di fasi intermetalliche fragili tipiche della saldatura convenzionale. Il meccanismo di unione osservato è stato attribuito principalmente all’incastro meccanico e alla diffusione locale all’interfaccia, senza che si verificasse una trasformazione metallurgica completa.

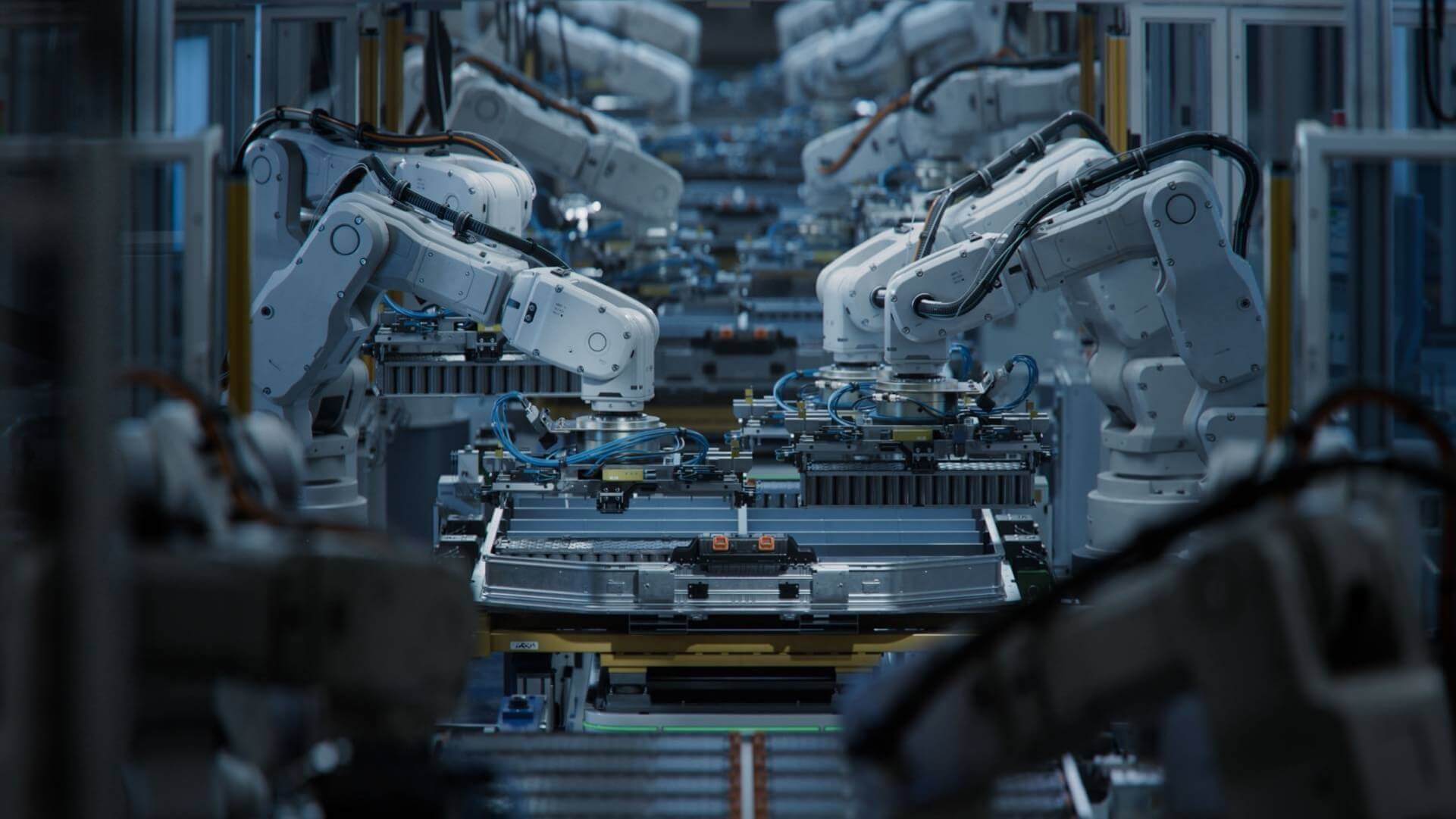

Nelle applicazioni industriali, la saldatura a ultrasuoni trova ampio impiego in numerosi settori tecnologici grazie alla sua capacità di realizzare giunzioni metalliche robuste senza l’apporto di calore. Un’applicazione particolarmente rilevante è l’assemblaggio dei moduli di batterie al litio, dove questa tecnologia viene utilizzata per unire linguette in alluminio e rame. Il processo consente di ottenere giunti a bassa resistenza elettrica e di elevata integrità meccanica, evitando il rischio di danneggiamento termico dei materiali sensibili.

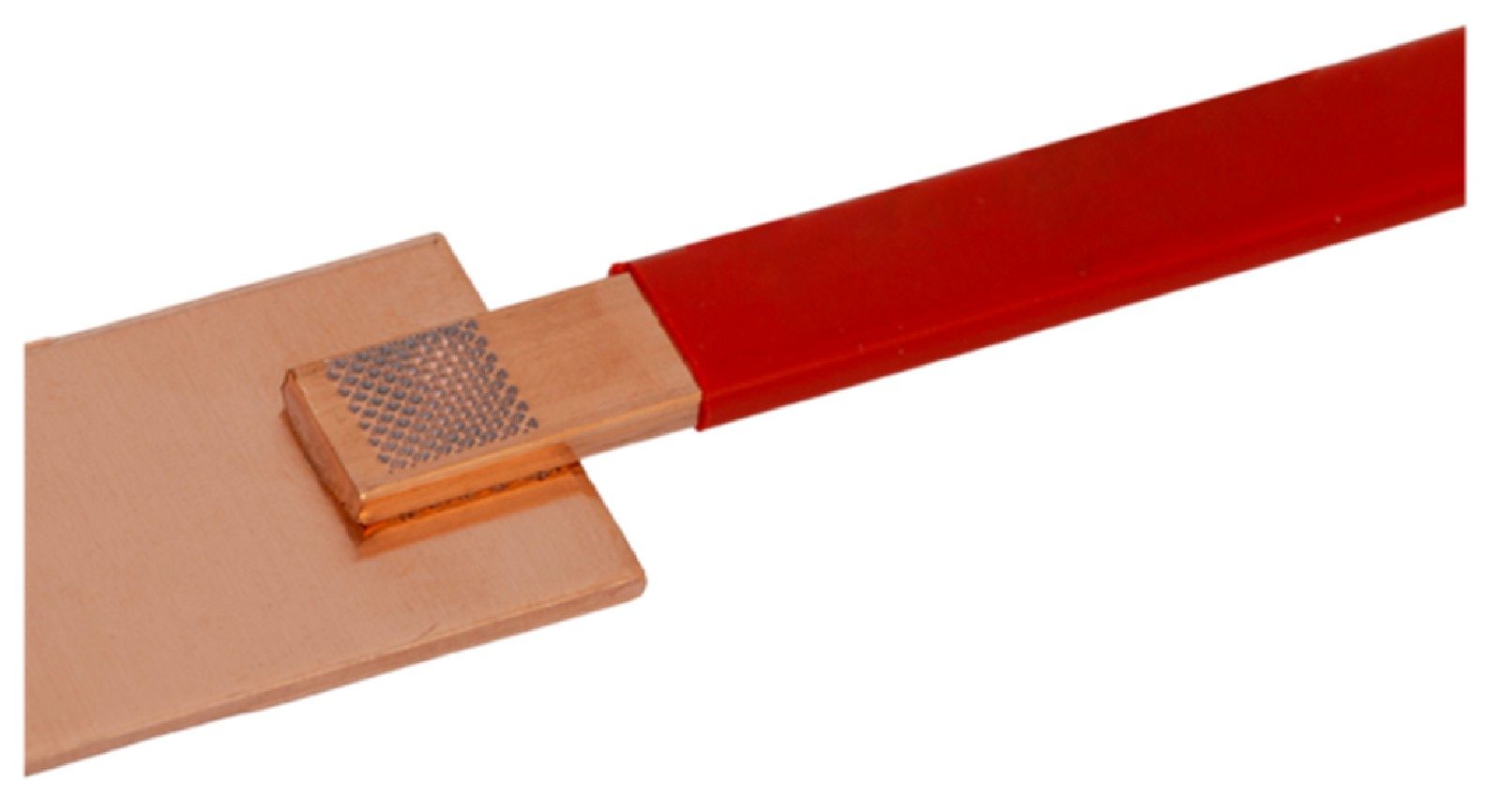

Nel settore automobilistico, la saldatura a ultrasuoni è ampiamente adottata per la realizzazione dei cablaggi elettrici. Aziende specializzate forniscono sistemi in grado di saldare in modo affidabile cavi di rame e terminali, assicurando connessioni elettriche stabili e durevoli, indispensabili per il funzionamento sicuro dei moderni veicoli elettrificati.

Anche nel packaging elettronico, la precisione del processo lo rende ideale per applicazioni di microelettronica, in particolare nel wire bonding. In questo ambito, è impiegato per collegare fili sottili in alluminio ai pad di silicio nei dispositivi a semiconduttore, garantendo un’alta densità di integrazione e prestazioni elettriche elevate.

Infine, nell’ambito dell’energia solare e dell’elettronica di potenza, la saldatura a ultrasuoni è utilizzata per unire busbar e fogli laminati in modo efficiente e pulito. L’assenza di flussanti e la ridotta generazione di calore consentono di evitare deformazioni termiche e contaminazioni, migliorando l’affidabilità e la qualità complessiva dei componenti.

Vantaggi e limiti

La saldatura a ultrasuoni dei metalli (UMW) rappresenta un’alternativa convincente rispetto alle tecniche di saldatura tradizionali, in particolare per applicazioni che coinvolgono componenti metallici sottili o dissimili. Uno dei principali vantaggi è che si tratta di un processo allo stato solido. Poiché non comporta la fusione dei materiali, la UMW evita efficacemente la formazione di composti intermetallici fragili, tipici dei processi di saldatura a fusione, soprattutto quando si saldano metalli come alluminio con rame o titanio. Di conseguenza, i giunti risultanti sono generalmente più resistenti e affidabili.

Un ulteriore vantaggio notevole riguarda il minimo impatto termico del processo. Il calore generato durante la saldatura a ultrasuoni è altamente localizzato e di breve durata, il che contribuisce a prevenire deformazioni e danni termici a elementi sensibili al calore. Ciò risulta particolarmente vantaggioso in applicazioni che richiedono il mantenimento delle proprietà originarie dei materiali di base. Inoltre, il processo non richiede materiali di apporto o gas di protezione, a differenza della saldatura ad arco o laser. Questo semplifica la procedura e riduce il rischio di contaminazione, rendendo la UMW particolarmente adatta ad ambienti in camera bianca e alla produzione elettronica.

L’efficienza è un’altra caratteristica distintiva della saldatura a ultrasuoni. I cicli di saldatura tipici durano tra 0,1 e 1,5 secondi, offrendo una velocità di esecuzione elevatissima. Inoltre, il processo consuma molta meno energia rispetto ai metodi convenzionali, come la saldatura a resistenza o laser, contribuendo alla riduzione dei costi e alla sostenibilità. Dal punto di vista delle prestazioni meccaniche, i giunti ottenuti mediante UMW possono raggiungere elevati carichi a taglio, spesso superiori al 90% della resistenza del materiale base più debole, se i parametri sono ottimizzati correttamente.

Anche la qualità estetica delle saldature è un punto di forza. Poiché il processo non comporta fusione, non si verificano spruzzi, sbavature o ossidazioni, ottenendo giunti puliti e dall’aspetto gradevole, un aspetto importante per componenti in cui l’aspetto visivo o la conducibilità superficiale sono critici. Dal punto di vista ambientale e della sicurezza sul lavoro, la UMW è un processo più pulito e sicuro, in quanto non genera fumi, scorie o emissioni nocive.

Tuttavia, nonostante i notevoli vantaggi, la UMW presenta alcune limitazioni. È più adatta a fogli e lamine sottili, generalmente con spessore inferiore a 3 mm. La saldatura di metalli più spessi o rigidi richiede pressioni maggiori o una vibrazione più intensa, che possono accelerare l’usura dell’attrezzatura o provocare guasti meccanici. L’attrezzatura stessa può essere costosa, soprattutto i sistemi avanzati dotati di attuatori ad alta potenza o controlli sofisticati. Tuttavia, questi costi iniziali sono spesso bilanciati dai vantaggi in termini di velocità di produzione ed efficienza energetica.

L’usura degli utensili è un’altra considerazione: sonotrodo e incudine sono soggetti a deterioramento, specialmente se utilizzati su materiali duri o abrasivi. Pertanto, è necessaria una manutenzione regolare per garantire prestazioni costanti. Inoltre, la gamma di geometrie di giunto realizzabili con la UMW è piuttosto limitata. La tecnica è più efficace per giunti a sovrapposizione, mentre i giunti testa a testa o con geometrie tridimensionali complesse sono spesso impraticabili senza soluzioni di attrezzaggio personalizzate.

Infine, il processo è altamente sensibile al controllo dei parametri. Variabili come ampiezza, tempo di saldatura e pressione applicata devono essere regolate con precisione per ottenere risultati ottimali, e variazioni nella condizione superficiale, nello spessore o nella durezza del materiale possono compromettere la qualità del giunto. Inoltre, la UMW non è adatta a tutti i tipi di metallo: materiali ad alta durezza o a bassa duttilità, come alcuni acciai altolegati o metalli refrattari, possono non essere saldabili in modo efficace con questa tecnica.

Prospettive future

Man mano che le industrie si orientano sempre più verso strutture leggere e assemblaggi multimateriale che offrano sia integrità strutturale che elevate prestazioni elettriche, la saldatura a ultrasuoni dei metalli (UMW) è destinata a diventare sempre più rilevante e tecnologicamente avanzata. Diversi trend in evoluzione stanno contribuendo alla crescente sofisticazione di questa tecnica di giunzione.

Uno degli sviluppi più significativi è l’integrazione di sistemi di controllo avanzati e dell’intelligenza artificiale nelle moderne attrezzature per UMW. Le macchine attuali sono ora dotate di meccanismi di controllo in tempo reale e sistemi di controllo in anello chiuso, che permettono il monitoraggio e l’adattamento continuo dei parametri di saldatura. L’aggiunta dell’ottimizzazione guidata dall’intelligenza artificiale migliora ulteriormente la stabilità del processo, garantendo una qualità del giunto costante anche in ambienti produttivi ad alta velocità o completamente automatizzati.

Un’altra area chiave di innovazione riguarda l’espansione della gamma di materiali saldabili. Sebbene l’alluminio e il rame siano comuni nelle applicazioni attuali, la ricerca si sta spingendo oltre, includendo combinazioni più complesse come leghe ad alta entropia, metalli a memoria di forma e compositi metallo-polimero. Per adattarsi a questi nuovi materiali, sono in fase di sviluppo nuovi design di sonotrodi e modalità di vibrazione personalizzate, che consentono al processo ultrasonico di adattarsi a proprietà meccaniche e metallurgiche variabili.

Anche l’automazione sta assumendo un ruolo sempre più centrale nel futuro della UMW. La tecnologia sta diventando un elemento chiave nei sistemi di produzione robotizzati, in particolare nei settori dell’assemblaggio di batterie, produzione di cablaggi e fabbricazione di componenti aerospaziali. L’integrazione con i sistemi MES (Manufacturing Execution Systems) e ERP (Enterprise Resource Planning) consente il monitoraggio del processo in tempo reale, la tracciabilità e il controllo qualità, caratteristiche essenziali nell’odierno ambiente manifatturiero orientato ai dati.

La tendenza verso la miniaturizzazione ha portato alla nascita della micro-saldatura a ultrasuoni, che sta guadagnando terreno con la continua riduzione delle dimensioni dei componenti elettronici. Questa forma specializzata di UMW consente l’unione affidabile di fili sub-millimetrici, film conduttivi e persino elementi su scala nanometrica all’interno dei pacchetti semiconduttori. Tali capacità sono fondamentali per migliorare le prestazioni e la durata dei dispositivi elettronici di nuova generazione.

Infine, le considerazioni legate alla sostenibilità rafforzano ulteriormente la validità della saldatura ultrasonica. Il basso consumo energetico intrinseco della tecnica, unito all’assenza di materiali di consumo come filler o gas di protezione, si allinea perfettamente agli obiettivi della produzione sostenibile. In prospettiva, si prevedono ulteriori miglioramenti in termini di efficienza energetica e utilizzo dei materiali, rendendo la UMW una scelta sempre più interessante per una produzione ecologicamente responsabile.

L'articolo Saldatura a ultrasuoni ideale nelle applicazioni elettriche sembra essere il primo su Meccanica News.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.jpeg)

/https://www.finanza.com/app/uploads/2025/11/600-euro-buoni-amazon-aprendo-conto-credit-agricole.jpg)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)