Le tecnologie abilitanti per Industria 4.0 e i vantaggi per le aziende

Industria 4.0

Le tecnologie abilitanti per Industria 4.0 e i vantaggi per le aziende

Tutto quello che c’è da sapere sulle tecnologie abilitanti Industria 4.0: quali sono, i vantaggi e dove vederle in azione.

- Le aziende italiane hanno incrementato l’adozione delle tecnologie abilitanti l’Industria 4.0 grazie agli incentivi del Piano Transizione 4.0, con un aumento significativo degli investimenti in tecnologie come IoT, Data Analytics e AI.

- Le nove tecnologie fondamentali per Industria 4.0 promuovono l’efficienza e l’integrazione dei processi industriali.

- L’adozione di queste tecnologie ha portato a un aumento della produttività, della sicurezza e della sostenibilità, ma le sfide persistenti includono la gestione del cambiamento, l’efficientamento dei processi pre-automazione e la mancanza di competenze interne.

A 15 anni di distanza dalla nascita del termine Industria 4.0 (I4.0) molte aziende italiane hanno finalmente abbracciato i paradigmi della Quarta Rivoluzione Industriale e le sue tecnologie abilitanti.

Nonostante una maggiore consapevolezza sulle tecnologie e i loro vantaggi, persistono ancora diverse barriere all’implementazione dei principi di Industria 4.0, primo fra tutti la servitizzazione, oltre che a un forte divario tra grandi aziende e PMI nell’adozione delle tecnologie digitali.

Ma prima di approfondire come si sono evoluti i piani di investimento delle imprese rispetto alle tecnologie che abilitano l’Industry 4.0, vediamo brevemente quali sono queste tecnologie.

Industria 4.0, quali sono le tecnologie abilitanti

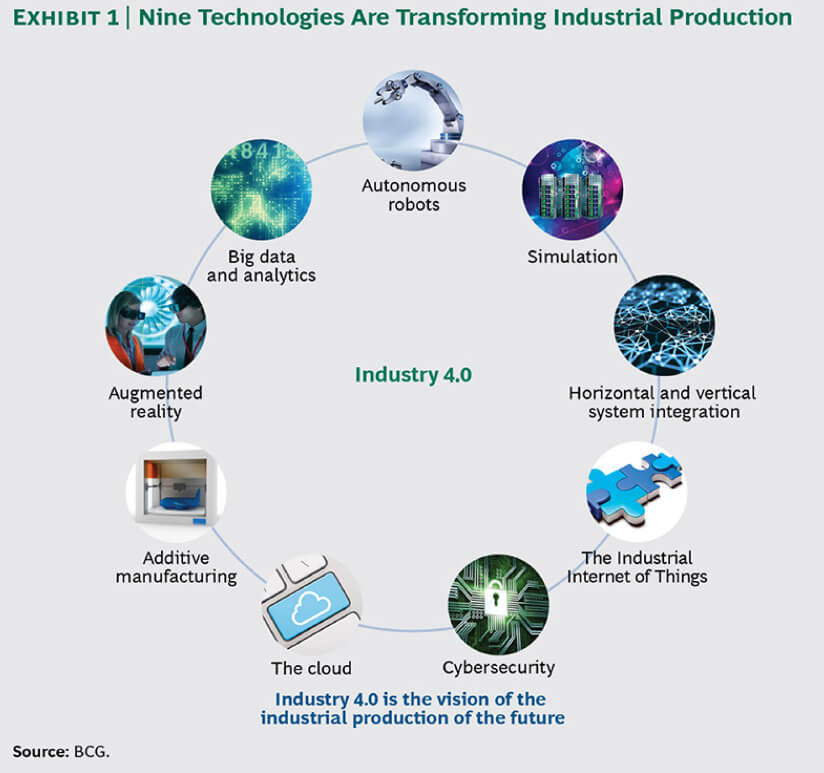

Nel 2015 un report pubblicato dalla società di consulenza Boston Consulting Group descriveva i cambiamenti che stavano spingendo l’industria verso una vera e propria rivoluzione, individuando nove tecnologie abilitanti, poi integrate anche nel Piano Industria 4.0 del governo italiano.

Queste tecnologie sono:

- Autonomous robots: robot collaborativi interconnessi e programmabili

- Simulation: simulazione tra macchine interconnesse per ottimizzare i processi

- Additive manufacturing: uso delle stampanti 3D connesse a software di sviluppo digitali

- Augmented reality: realtà aumentata a supporto dei processi produttivi

- Horizontal/Vertical integration: integrazione dati lungo tutta la catena del valore

- Industrial Internet of Things: comunicazione multidirezionale tra processi produttivi e prodotti

- Cloud Computing: gestione di elevate quantità di dati su sistemi aperti

- Cybersecurity: sicurezza durante le operazioni in rete e su sistemi aperti

- Big Data & Analytics: analisi di base dati per ottimizzare prodotti e processi produttivi

Soluzioni che, in diversi casi, erano già presenti all’interno dell’industria, ma concepite in un’ottica diversa. Come spiega il report di BCG:

Con l’Industria 4.0, trasformeranno la produzione: cellule isolate e ottimizzate si uniranno in un flusso di produzione completamente integrato, automatizzato e ottimizzato, portando a una maggiore efficienza e cambiando i tradizionali rapporti di produzione tra fornitori, produttori e clienti, nonché tra uomo e macchina.

Le tecnologie vengono quindi concepite in un’ottica di integrazione che abilita la creazione di sistemi cyber fisici, in grado di connettere tutti i processi all’interno delle aziende, ma anche lungo la supply chain.

Vediamo nel dettaglio come evolvono queste tecnologie abilitanti nell’Industria 4.0.

Autonomous robots

Tra le tecnologie abilitanti I4.0 già in uso presso le aziende prima dell’avvento della Quarta Rivoluzione Industriale vi erano i robot che, tuttavia, con Industria 4.0 escono “fuori dalle gabbie” ed evolvono verso una migliorata e più sicura collaborazione con l’uomo grazie a una maggiore facilità di programmazione e migliorati sistemi di sicurezza.

Al tempo stesso, con i progressi dell’AI i robot diventano in grado di reagire agli stimoli esterni e quindi di operare in sempre maggiore autonomia anche in ambienti non strutturati, mentre grazie ad appositi sensori i robot sono in grado anche di interagire tra loro e quindi trovano maggiore occupazione sia all’interno delle linee di produzione che nella movimentazione delle merci nel magazzino.

L’avvento della Generative AI sta portando l’interazione uomo-robot verso nuovi scenari, facilitando la collaborazione grazie a strumenti di programmazione semplificata e la possibilità di comunicare attraverso un linguaggio naturale.

Simulazione

Le tecnologie di simulazione si estendono oltre la fase di ingegnerizzazione dei prodotti per efficientare tutti i processi di fabbrica, la gestione delle macchine e perfino di interi impianti. Grazie alla possibilità di integrare agli strumenti di simulazione i dati provenienti in tempo reale dagli impianti nascono i Digital Twin.

Si tratta di repliche virtuali di prodotti, macchine e impianti che evolvono insieme al gemello “reale”– grazie, per l’appunto, all’integrazione dei dati che provengono dall’asset fisico – e che consentono una gestione più efficiente dell’asset stesso, basata sulle sue condizioni e prestazioni in tempo reale.

Cambiano quindi anche le strategie di efficientamento che possono essere valutate e analizzate prima nella realtà virtuale grazie ad algoritmi di previsioni sempre più performanti.

In questo modo, prodotti, processi e impianti possono essere ottimizzati, con costi e tempi ridotti. Con l’avvento di Industria 5.0 questi strumenti fanno un ulteriore passo, fornendo la possibilità di integrare considerazioni relative alla sostenibilità dei prodotti, lungo tutto il loro ciclo di vita e la supply chain.

Additive Manufacturing

Con l’avvento di Industria 4.0, la manifattura additiva viene sempre maggiormente adottata all’interno delle aziende, sia in risposta a una domanda sempre più personalizzata che alla necessità di ricercare una maggiore efficienza nella progettazione e nello sviluppo di nuovi prodotti.

Grazie alle tecnologie abilitanti l’Industria 4.0 l’intero processo d innovazione può essere efficientato sia per quanto riguarda la riduzione dei tempi che dei costi associati: gli strumenti di simulazione permettono una progettazione più rapida, mentre grazie alla manifattura additiva la prototipazione è più semplice e meno costosa.

Tra gli sviluppi che hanno caratterizzato questa tecnologia negli ultimi anni, vi è la possibilità di sperimentare con nuovi materiali e di rendere più sostenibili i processi industriali caratterizzati da un’elevata impronta ambientale.

Augmented Reality

Con la maturazione di Industria 4.0, anche le tecnologie della realtà aumentata (AR) raggiungono un nuovo livello di maturità e si fanno largo anche negli ambienti industriali, abilitando una serie di servizi e attività, con il supporto dei gemelli digitali e di altri strumenti di simulazione.

Negli ultimi anni, infatti, la realtà aumentata ha trovato una maggiore applicazione nella progettazione degli spazi fisici – come gli impianti –, ma anche di prodotti, come automobili e aeromobili.

Importanti vantaggi derivano anche dall’applicazione nel training del personale, che grazie a strumenti di AR può avvenire simulando le attività e il contesto in cui l’operatore si troverà a lavorare “sul campo”, ma in un ambiente più protetto.

L’AR, inoltre, viene anche applicata a supporto degli interventi di manutenzione, fornendo la possibilità di visualizzare in “sovrapposizione” all’oggetto fisico dei dati, ad esempio relativi a informazioni sull’asset su cui si sta realizzando l’intervento o sullo storico degli interventi precedenti.

La realtà aumentata è sempre maggiormente utilizzata anche in applicazioni B2C come il metaverso industriale. Si tratta di veri e propri mondi virtuali dove, grazie alle tecnologie immersive, gli utenti possono interagire tra di loro in un modo che ricorda sempre maggiormente le interazioni nel mondo fisico.

Horizontal/Vertical integration

Uno dei punti cardine, nonché elemento abilitatore, dei vantaggi di Industria 4.0 è proprio l’integrazione verticale e orizzontale dei sistemi di fabbrica.

L’integrazione orizzontale è quella tra diversi macchinari di una linea produttiva o tra diverse linee produttive o tra diversi impianti; l’integrazione verticale è quella tra i sistemi di produzione e quelli delle altre aree aziendali.

Si tratta anche di uno dei più grandi ostacoli che le aziende hanno dovuto superare, poiché prima dell’avvento di Industria 4.0, i sistemi IT aziendali erano caratterizzati da un alto grado di personalizzazione.

I dati erano salvati in “silos” inaccessibili da parte perfino degli altri team aziendali. Con Industria 4.0 si assiste sia all’integrazione tra gli ambienti OT e IT che a una maggiore integrazione tra i sistemi gestionali aziendali, che devono essere in grado di garantire uno scambio di dati in real-time per promuover efficienza a tutti i livelli dell’organizzazione.

Efficienza che le aziende possono promuovere lungo le catene di fornitura, grazie sempre alle tecnologie digitali, per maggiore trasparenza dei processi (e dell’origine dei prodotti) e un servizio al cliente finale migliorato.

Industrial Internet of Things

Il dato è il punto di partenza di questo cammino di ottimizzazione e l’Internet of Things è quindi una delle tecnologie chiave della Quarta Rivoluzione Industriale.

Grazie all’IoT, infatti, sempre più dispositivi sono arricchiti da sistemi informatici incorporati e collegati con tecnologie standard.

Ciò consente ai dispositivi di campo di comunicare e interagire tra loro e con controllori più centralizzati, se necessario. Inoltre, l’IoT decentra l’analisi e il processo decisionale, consentendo risposte in tempo reale.

L’ultimi dati dell’Osservatorio Internet of Things del Politecnico di Milano confermano una crescita costante del mercato che nel 2024 ha raggiunto un valore di 9,7 miliardi di euro, con una crescita del 9% sull’anno precedente. Tuttavia, il rapporto ha evidenziato anche un dato preoccupante: non sempre le imprese riescono a trasformare questi dati in valore. Infatti, solo il 48% delle aziende ha dichiarato di usare i dati provenienti dai macchinari connessi.

Big Data Analytics

Altra tecnologia abilitante per l’Industria 4.0 è quella dei Big Data Analytics. I dati, infatti, non hanno di per sé alcun valore, ma è dalla loro analisi e storicizzazione che si possono ricavare informazioni strategiche che efficientano il processo decisionale all’interno delle aziende.

L’enorme quantità di informazioni generate dai dispositivi interconnessi (IIoT) e dai processi aziendali rende indispensabile l’uso di intelligenza artificiale (AI) e machine learning (ML) per estrarre informazioni utili.

Queste tecnologie avanzate consentono di superare le sfide legate al volume e alla velocità dei dati, fornendo insights che supportano decisioni più rapide e precise. L’AI e il ML non solo analizzano i dati storici, ma permettono anche la manutenzione predittiva, l’ottimizzazione automatica della produzione e il controllo qualità in tempo reale. In questo modo, le aziende possono migliorare l’efficienza, ridurre i costi e rispondere con agilità alle esigenze del mercato.

Cloud Computing

La comunicazione dei dati raccolti dai macchinari o da altri dispositivi connessi è stata favorita dai miglioramenti del Cloud, che ha raggiunto negli ultimi anni tempi di reazione all’ordine dei millisecondi.

La diffusione del Cloud ha permesso anche il moltiplicarsi di soluzione software accessibili as-a-Service, erogabili quindi anche da remoto e senza la necessità per le aziende di acquistare l’infrastruttura.

Ciò ha ridotto i costi iniziali di investimento, oltre quelli associati alla gestione e la manutenzione delle soluzioni (che ricadono invece sui fornitori di tecnologie). Inoltre, le soluzioni in Cloud sono solitamente basate su un canone mensile legato alle utenze attive, che possono essere facilmente aumentate o ridotte in base alle esigenze delle aziende.

Riducendo i costi di accesso e di utilizzo di queste soluzioni, il Cloud ha senza dubbio contribuito a ridurre le barriere economiche che frenano l’innovazione nelle aziende, soprattutto nelle PMI.

La fornitura di servizi in Cloud, inoltre, abilita una collaborazione migliorata e un controllo più diretto sugli asset, in quanto si tratta di soluzioni accessibili anche da remoto e da qualsiasi dispositivo mobile.

Cybersecurity

La rottura delle barriere che ostacolavano la condivisone di dati all’interno delle organizzazioni e lungo la catena di fornitura, unita alla crescente digitalizzazione di molte attività che prima dell’avvento di Industria 4.0 erano unicamente svolte in formato analogico, ha reso l’aspetto relativo alla sicurezza dei sistemi informatici di primaria importanza.

Nonostante le aziende, soprattutto dopo la pandemia, siano oggi caratterizzate da un discreto grado di digitalizzazione, l’aspetto della sicurezza informatica è ad oggi ancora troppo sottovalutato.

Se, infatti, i fornitori di tecnologie progettano le soluzioni tenendo già conto dei temi inerenti alla cybersecurity, è spesso la mancanza di regole condivise all’interno delle organizzazioni e la scarsa conoscenza di fondamenti di base di sicurezza informatica a mettere a rischio le aziende.

Ciò ha favorito l’aumento degli attacchi informatici a danno delle imprese anche nella manifattura che, ad oggi, è uno dei settori più colpiti dai criminali informatici.

Quali sono i vantaggi delle tecnologie abilitanti l’Industria 4.0

Come abbiamo visto, l’adozione delle tecnologie che abilitano l’Industria 4.0 promuove efficienza lungo tutti i processi industriali, sia all’interno dell’azienda che lungo la supply chain.

In primo luogo va ricordato che le tecnologie sono strumenti al servizio dell’uomo: occorre pertanto che gli operatori e i manager siano dotati delle giuste skill per trarre il massimo vantaggio dalle tecnologie abilitanti.

Ciò premesso, i vantaggi generati dall’adozione di queste tecnologie sono davvero tanti, tra cui:

- aumento della produttività grazie all’automazione di molti processi e alla riduzione dei costi di produzione

- riduzione del time-to-market dei nuovi prodotti

- aumento della sicurezza all’interno degli ambienti industriali, grazie all’automazione di attività pericolose

- riduzione delle complessità legate alla manutenzione delle infrastrutture IT, grazie alla diffusione delle soluzioni SaaS

- collaborazione uomo-macchina e macchina-macchina migliorate, grazie ai progressi della robotica, delle HMI e dell’AI

- riduzione del rischio di “vendor lock-in” grazie a un’automazione aperta e basata sempre più su standard condivisi che permettono alle aziende di investire nelle tecnologie che meglio rispondono ai loro bisogni

- gestione più efficiente del magazzino e delle scorte

- riduzione dei costi di manutenzione degli asset industriali grazie alla manutenzione predittiva

- riduzione dei tempi di downtime grazie al monitoraggio degli asset industriali e la possibilità di intervenire anche da remoto al verificarsi di eventi critici

- processi integrati, digitalizzati e più trasparenti lungo la supply chain con ottimizzazione dell’offerta grazie a un flusso bidirezionale dei dati da produttore a end-user. Questo scambio di informazioni tra i vari nodi della supply chain permette anche di certificare la provenienza e la qualità dei prodotti, nonché di tracciare i prodotti lungo la catena di fornitura e offrire un miglior servizio ai clienti

- aumento della sostenibilità dei processi industriali e lungo le catene di fornitura

- aumento della flessibilità all’interno degli impianti, sia nei processi che nel layout di fabbrica

- nuove opportunità di business basate sui servizi

Vantaggi che permettono alle aziende di rispondere velocemente sia ai cambiamenti della domanda che ad eventi disruptive, come accaduto durante la pandemia.

Industria 4.0, le imprese investono sempre di più nelle tecnologie abilitanti

Ora che abbiamo visto quali sono le tecnologie che abilitano l’Industria 4.0 e quali sono i vantaggi principali, vediamo a che punto sono le imprese italiane nel percorso di adozione.

La pandemia ha senza dubbio fornito un’accelerazione all’adozione, spingendo tante aziende ad investire nel digitale per assicurare la continuità operativa.

In questo decennio, gli incentivi del Piano Transizione 4.0 hanno spinto sempre più aziende a investire nelle tecnologie abilitanti l’Industry 4.0.

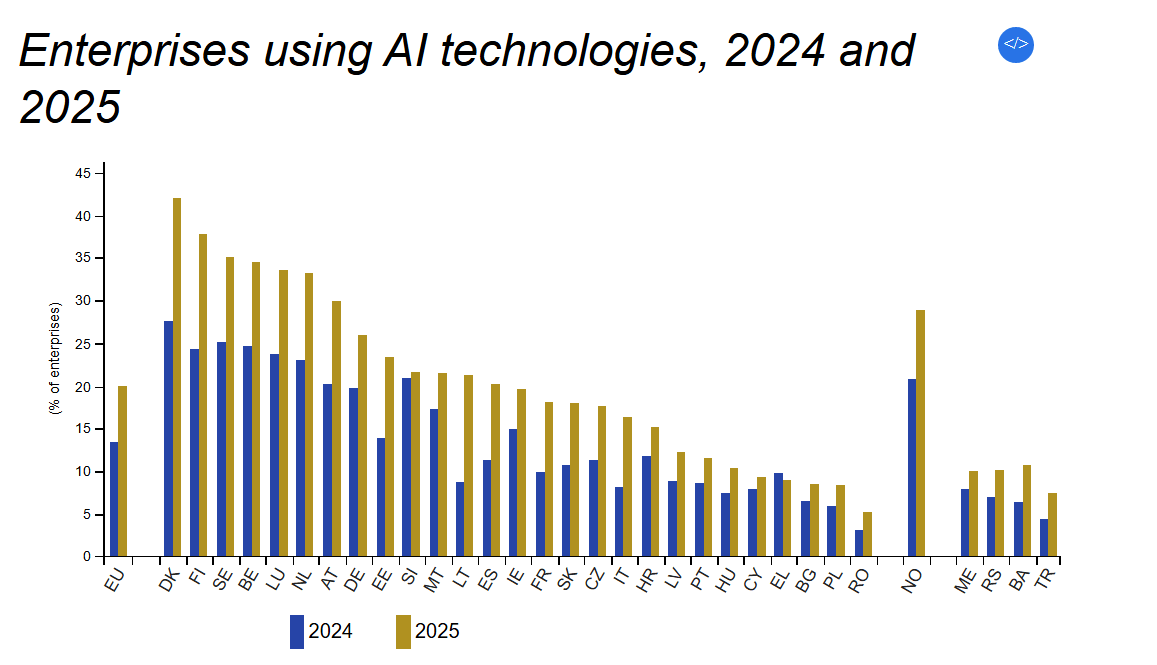

Il rapporto dell’Osservatorio Internet of Things sopra citato ha infatti evidenziato l’aumento dell’adozione dell tecnologie della Smart Factory (15% sul 2023), con una diffusione delle iniziative adottate dalle imprese. Il 25% delle grandi aziende e il 22% delle medie imprese, infatti, ha avviato almeno un progetto nell’ultimo anno, evidenziando una tendenza in aumento rispetto ai due anni precedenti.

Anche il rapporto dell’Osservatorio dedicato all’Artifical intelligence ha sottolineato una crescita dei progetti tra le imprese, con il mercato italiano che nel 2024 è arrivato a toccare un valore di 1,2 miliardi di euro, con una crescita del 58% in 12 mesi.

Crescita trainata da applicazioni “ibride”, che combinano l’AI tradizionale con l’AI generativa, che rappresentando il 43% del valore di mercato. La restante quota è dominata dalle soluzioni di intelligenza artificiale più classiche.

Nonostante questo slancio, l’adozione dell’AI mostra ancora “luci e ombre”: sebbene le grandi aziende stiano accelerando in modo significativo, le piccole e medie imprese (PMI) rimangono indietro. Un interesse dichiarato dal 58% delle PMI si traduce in una scarsa adozione effettiva: solo il 7% delle piccole e il 15% delle medie organizzazioni ha già avviato progetti concreti di intelligenza artificiale.

Tecnologie abilitanti I4.0, dove vederle in “azione”

Le imprese che vogliono “vedere in azione” le tecnologie 4.0 prima di investire si possono recare presso i Competence Center, partenariati pubblico-privato nati nel 2019 (come parte del piano Industria 4.0) per aiutare le imprese nel cammino verso la trasformazione digitale, con un focus particolare sulle PMI, con l’obiettivo di offrire orientamento, fare formazione e co-finanziare i progetti di innovazione delle imprese attraverso dei bandi.

I Competence Center presenti sul territorio nazionale sono in tutto otto. Ciascuno di loro è focalizzato su una o più tecnologie abilitanti l’Industria 4.0 ed è dotato di una o più linee dimostrative che fungono sia da strutture “test before invest” che da vere e proprie linee di produzione su cui erogare servizi alle imprese.

Nello specifico, gli otto Competence Center presenti sul territorio nazionale sono:

- Artes 4.0, situato a Pontedera (provincia di Pisa) e con un focus sulla robotica

- Bi-Rex, Competence Center con sede a Bologna e specializzato in: Big Data per la sostenibilità; Big Data per il Manufacturing; ICT per macchine e linee di produzione; sistemi avanzati per gestione dei processi di produzione; Security e blockchain; Additive e Advanced Manufacturing; robotica collaborativa, wharehousing e AGV; sostenibilità e responsabilità sociale

- CIM4.0, con sede a Torino e specializzato in Digital Manufacturing e Additive Manufacturing

- Cyber 4.0, il Competence Center focalizzato sulla cyber security, con sede a Roma

- MADE, con sede a Milano e con focus su digitale e sostenibilità

- MediTech, il Competence Center di Campania, Puglia e Basilicata con focus sull’integrazione verticale ed orizzontale delle tecnologie 4.0

- Smact, il Competence Center del Triveneto focalizzato sulle tecnologie “leggere” della digital transformation e con ben cinque linee dimostrative

- Start 4.0, con sede a Genova, centro di competenza con un focus particolare sulla sicurezza delle infrastrutture e si rivolge pertanto a una platea di PMI piuttosto vasta

La Lean Experience Factory 4.0

I Competence Center non sono però le uniche strutture dove è possibile vedere in azione le tecnologie che abilitano l’Industria 4.0: nel nostro Paese è infatti presente una rete di centri di trasferimento tecnologico che, con diversi focus e competenze, aiutano le aziende a portare l’innovazione tecnologica all’interno delle proprie operation.

Tra questi vi è la Lean Experience Factory 4.0 (LEF), nata su iniziativa di McKinsey e Confindustria a San Vito al Tagliamento, in provincia di Pordenone, con l’obiettivo di supportare le imprese nel guadagnare e aumentare efficienza.

Negli anni LEF si è consolidata come modello di azienda digitale che offre servizi alle imprese raggruppati in tre macro-aree di intervento:

- formazione. LEF è infatti un centro di formazione esperienziale che, grazie alla sua natura di azienda lean e digitale modello, offre percorsi di formazione ideati per aiutare le imprese a creare nuove competenze e riqualificare il personale

- consulenza, con servizi che accompagnano le aziende che desiderano innovare nell’ideazione e nell’applicazione di processi di trasformazione lean e digital di successo

- test bed. LEF offre un ambiente di test bed, un contesto “risk free” dove poter applicare, testare e validare soluzioni lean e digital in modo agile fino al raggiungimento dei risultati obiettivo da replicare poi in azienda

L'articolo Le tecnologie abilitanti per Industria 4.0 e i vantaggi per le aziende proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

_(47)-1765888135875.jpg--piemonte__40_nuovi_agenti_di_polizia_locale__il_98__corso_regionale_si_chiude_al_castello_visconteo_sforzesco_di_novara.jpg?1765888136053#)

-1732265778353.png--domodossola_milano__stop_ai_treni_durante_le_vacanze_di_natale__ecco_cosa_si_ferma.png?1732265780351#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)