La manutenzione predittiva da mito a realtà grazie all’AI: l’Asset Health Monitoring di Tetra Pak

AUTOMAZIONE INDUSTRIALE

La manutenzione predittiva da mito a realtà grazie all’AI: l’Asset Health Monitoring di Tetra Pak

Tetra Pak ha trasformato la manutenzione predittiva da promessa a realtà. Con una piattaforma di Asset Health Monitoring basata su AI e cloud, l’azienda affronta e risolve il problema dei fermi macchina imprevisti, riducendo o azzerando i guasti non rilevati. Grazie a un’architettura ibrida per manutenzione e qualità e al design for condition monitoring, i risultati vanno oltre l’uptime, impattando su ROI e sostenibilità.

Per anni la manutenzione predittiva è stata una delle grandi promesse dell’Industria 4.0: un traguardo a lungo teorizzato, destinato a eliminare i fermi macchina non pianificati. Grazie all’avanzamento delle tecnologie – dai sensori agli algoritmi – e all’avvento dell’AI oggi quel concetto smette di essere una chimera. Lo dimostra il caso di Tetra Pak, azienda leader nel settore del “food packaging and processing” da oltre 12 miliardi di euro di fatturato, che ha implementato una sofisticata piattaforma di Asset Health Monitoring basata sull’intelligenza artificiale per monitorare l’ingente “flotta” di macchinari installati a livello globale.

“Volendo dirla con una battuta, lo scopo è far dormire sogni tranquilli al nostro cliente”, racconta Davide Borghi, Manager of Partnerships and Academia e leader di una network interna che si occupa di AI in Tetra Pak, in occasione di un webinar organizzato da Anipla, l’Associazione nazionale Italiana per l’Automazione. Per riuscire nell’intento, la Casa svizzero-svedese, che ha in Emilia Romagna, a Reggio Emilia, un importante centro di produzione del materiale di impacchettamento e di assistenza ai clienti, nonché a Modena uno dei principali centri di ricerca e sviluppo per la progettazione dei macchinari di packaging, ha messo a punto una articolata architettura tecnologica che ha permesso di realizzare un vero e proprio cambio di paradigma, trasformando il servizio di manutenzione in un vantaggio competitivo.

La strategia poggia su un asset fondamentale, le diverse migliaia di macchine per l’impacchettamento Tetra Pak in funzione in tutto il mondo che generano ogni giorno moltissimi dati, da cui l’azienda ha attinto per addestrare modelli predittivi sempre più accurati.

L’architettura che traduce i dati in azione

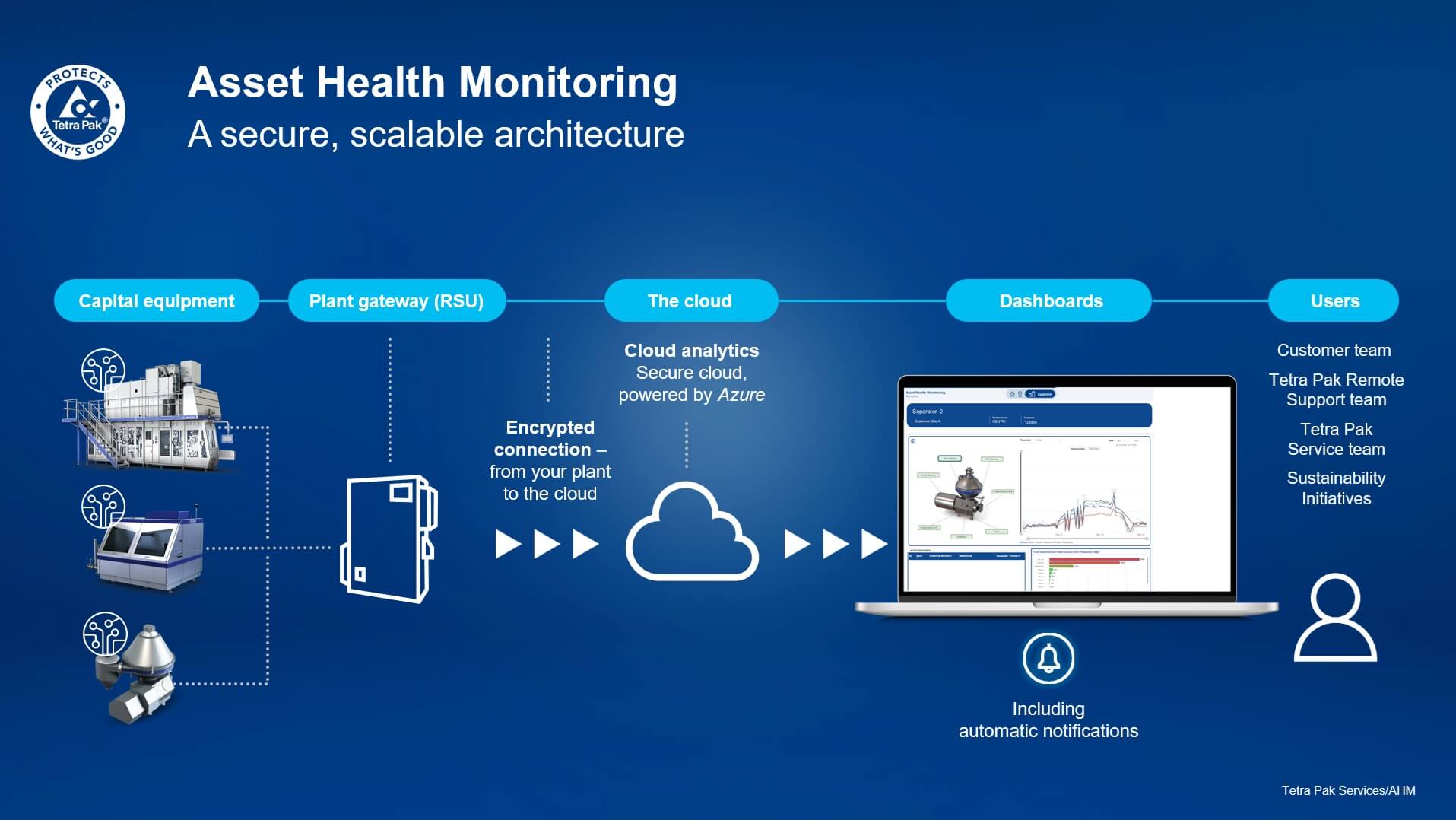

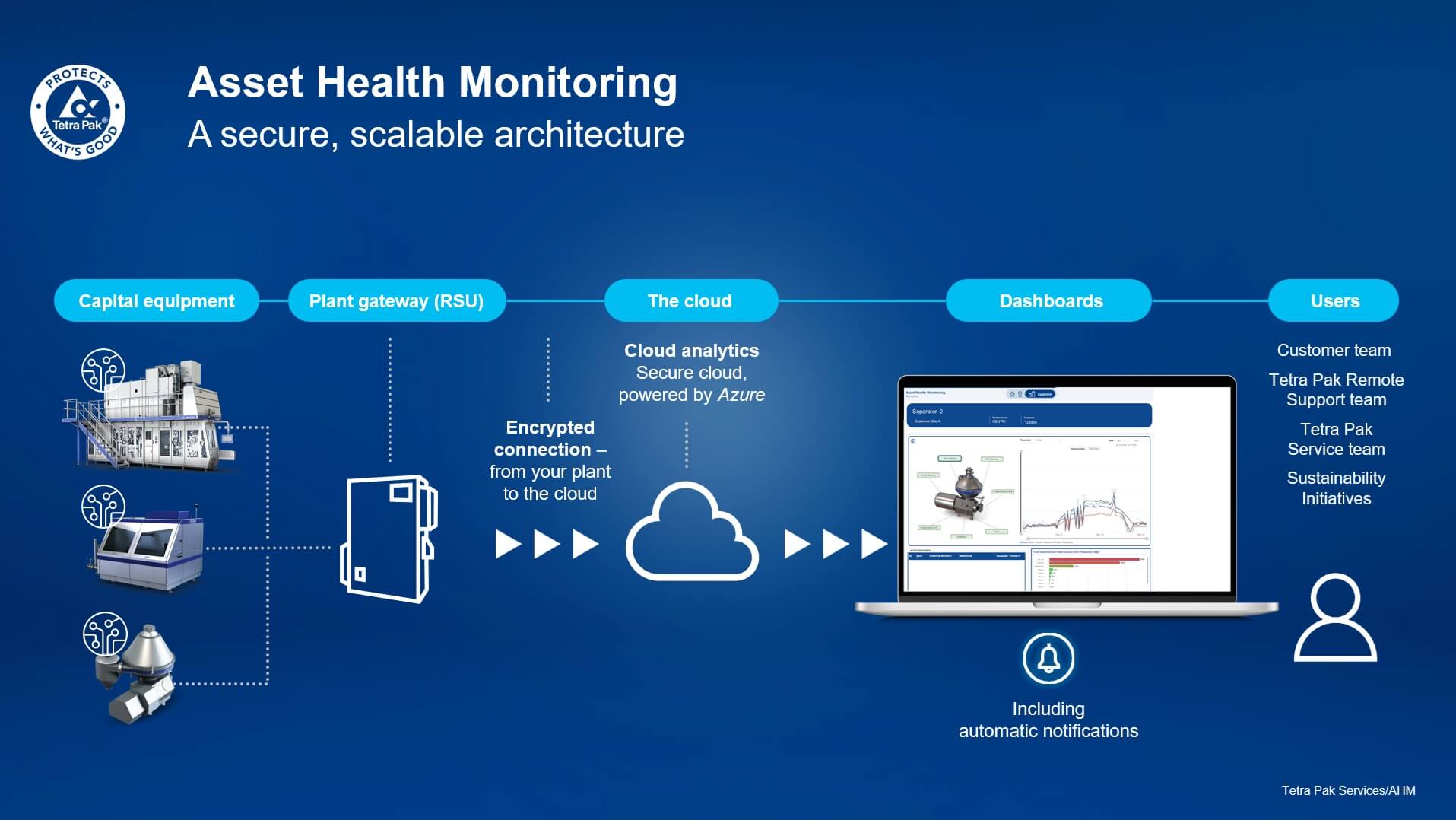

Il sistema di Asset Health Monitoring implementato da Tetra Pak si sviluppa lungo una catena del valore che parte dal singolo componente sulla linea di produzione e arriva a un servizio proattivo gestito da specialisti.

Il primo anello è la raccolta dati sul factory floor che avviene tramite sensori a volte aggiunti, ma sempre più spesso integrati nativamente in fase di progettazione secondo un approccio di design for condition monitoring.

Le informazioni raccolte, che includono serie temporali di parametri operativi e immagini, vengono aggregate da un gateway on-premise, la Remote Service Unity.

La RSU è un dispositivo che funge da ponte verso il cloud, dove risiede il cuore computazionale della soluzione, sviluppato in collaborazione con Microsoft Azure. Ed è proprio sul cloud, naturalmente, che risiede il cuore della parte AI. Qui algoritmi sviluppati da Tetra Pak in collaborazione con università e fornitori tecnologici (incluse start up) analizzano il flusso di dati per predire i guasti incipienti. “Il risultato di questa elaborazione sono i Key Health Indicator, indici sintetici che misurano lo stato di salute di un componente critico e vengono visualizzati su dashboard dedicate”, spiega Borghi.

Il processo di monitoraggio non si limita a generare allarmi: l’output degli algoritmi viene preso in carico dalla Service Force di Tetra Pak, un team di specialisti che operano sul campo o da remoto che sono chiamati a interpretare il dato, valutare la criticità dell’allarme e decidere, in base ai contratti di servizio, come e quando contattare il cliente per pianificare un intervento. “L’AI qui non sostituisce l’uomo ma ne potenzia le capacità, fornendo gli strumenti per agire prima che il guasto si manifesti”, sottolinea Borghi.

Alla ricerca del guasto incipiente

La concretezza di questo approccio emerge da alcuni esempi operativi. Un caso emblematico è il monitoraggio degli induttori del sistema di saldatura (sealing), componente fondamentale per le confezioni. Sfruttando i soli parametri elettrici, senza sensori aggiuntivi, “l’algoritmo è in grado di capire se e quando c’è una deviazione rilevante dallo stato normale”, dice Borghi. Un altro esempio di successo del design for condition monitoring è il Tetra Pak Cap Applicator 40 Speed Hyper, un applicatore di tappi basato su un sistema meccatronico a carrelli indipendenti (il sistema XTS di Beckhoff Automation). Grazie a un’analisi intelligente dei dati di processo, Tetra Pak monitora lo stato di salute di tutti i 330 cuscinetti del sistema senza aver installato 330 sensori dedicati, un approccio che abbatte la complessità e migliora drasticamente il ritorno sull’investimento (ROI).

Una volta superata una soglia di allarme dinamica, il sistema non solo segnala il problema, ma identifica anche quale specifico componente necessita di attenzione. L’intervento può così essere pianificato in “tempo nascosto”, cioè durante una fermata già programmata.

Borghi sottolinea che, come scelta strategica, gli algoritmi sono tarati per massimizzare la recall, ovvero la capacità di intercettare tutti i guasti reali (evitando i falsi negativi), anche a costo di accettare un certo numero di falsi positivi (una precision non perfetta). Una scelta che privilegia quindi la sicurezza operativa.

La capacità predittiva consentita dalla tecnologia, però, non deve essere considerata alla stregua di una sfera di cristallo. Per questo Tetra Pak approccia la questione con serietà e trasparenza. “La macchina non è completamente osservabile e non lo sarà mai”, spiega Borghi. Di qui l’approccio pragmatico: coprire i guasti più critici e frequenti, gestendo correttamente le aspettative e fornendo un servizio affidabile.

Oltre la manutenzione: l’ottimizzazione dei processi

L’infrastruttura hardware e software creata per l’Asset Health Monitoring si rivela inoltre uno strumento versatile, progettato per servire due “clienti” interni con esigenze diverse: il responsabile della manutenzione e quello della qualità. Per il primo, l’obiettivo è massimizzare l’uptime e la predizione di un guasto con ore o giorni di anticipo tramite analisi sul cloud è la soluzione ideale. Per il responsabile della qualità, invece, l’obiettivo è garantire la conformità di ogni singolo prodotto. Data l’altissima velocità di produzione (diversi pacchetti al secondo), un loop di controllo che passa dal cloud sarebbe troppo lento. Per questo, per le applicazioni legate alla qualità, l’analisi e l’eventuale azione correttiva devono avvenire on-edge o on-premise, in tempo reale.

Questa duplice capacità si estende anche al monitoraggio dei consumi energetici, di aria compressa e di acqua. L’obiettivo è fornire al cliente dati per efficientare i processi e, al contempo, gettare le basi per una quantificazione puntuale della carbon footprint. Il monitoraggio in tempo reale, quindi, non solo previene i guasti, ma abilita anche strategie di produzione più sostenibili, dimostrando come un singolo investimento tecnologico possa generare valore su più fronti, dall’affidabilità operativa alla responsabilità ambientale.

L'articolo La manutenzione predittiva da mito a realtà grazie all’AI: l’Asset Health Monitoring di Tetra Pak proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)