Manifattura ibrida: ecco perché ha senso scegliere il meglio di additiva e sottrattiva

TECNOLOGIE PER PRODURRE

Manifattura ibrida: ecco perché ha senso scegliere il meglio di additiva e sottrattiva

Le opportunità, ma anche le sfide e i vincoli della manifattura ibrida sono stati l’oggetto di uno dei panel del World Manufacturing Forum 2025: Ne hanno discusso esperti di Comau, DMG Mori e Meltio 3D. La vera sfida? Non la tecnologia, ma le competenze e la mentalità

Un tasso di crescita annuo composto (Cagr) del 16% nei prossimi cinque anni, che sale al 20-22% quando si parla di componenti di grandi dimensioni. Sono queste le cifre che definiscono il perimetro della manifattura ibrida, protagonista di uno dei più interessanti panel del World Manufacturing Forum 2025. Un’accelerazione che risalta ancora di più se confrontata, come ha sottolineato Stefania Ferrero (Chief Marketing & Solutions Portfolio Officer di Comau), con il 3% Cagr dell’automazione nel settore automotive, che pure rimane il comparto più robotizzato.

La manifattura ibrida, cioè quell’approccio che combina i processi additivi e sottrattivi, è pronta. Ma l’adozione su larga scala affronta un ostacolo principale che non è tecnologico: la mentalità progettuale. Questo il messaggio condiviso dai vertici di Comau, DMG Mori e Meltio 3D.

I vantaggi della sintesi

Il mercato, reso imprevedibile da forze geopolitiche e dalla digitalizzazione, richiede una flessibilità che i singoli processi non possono più garantire. Stefania Ferrero di Comau ha chiarito la distinzione: “Ha senso usare il processo sottrattivo quando si deve ottenere una qualità superficiale superiore e lavorare con precisione nell’ordine del micron. Mentre l’additivo consente di privilegiare il design leggero e la flessibilità, o avere forme che in condizioni normali non si possono ottenere”.

L’ibrido, secondo Ferrero, “permette di cogliere i vantaggi di entrambi gli approcci”. È questa combinazione che offre la flessibilità necessaria ai produttori. Comau, forte della sua esperienza nell’automazione, sta già vedendo applicazioni concrete, come l’uso di robot con doppio encoder per garantire la precisione di traiettoria. Una collaborazione con Roboze, ad esempio, ha permesso di stimare una “riduzione del peso delle parti prodotte di oltre il 50%” e una riduzione del tempo di attrezzaggio tradizionale di tre volte. In un’altra applicazione CAD, la riduzione degli sprechi rispetto ai processi tradizionali ha superato l’80%.

Il boom della riparazione e l’efficienza dei materiali

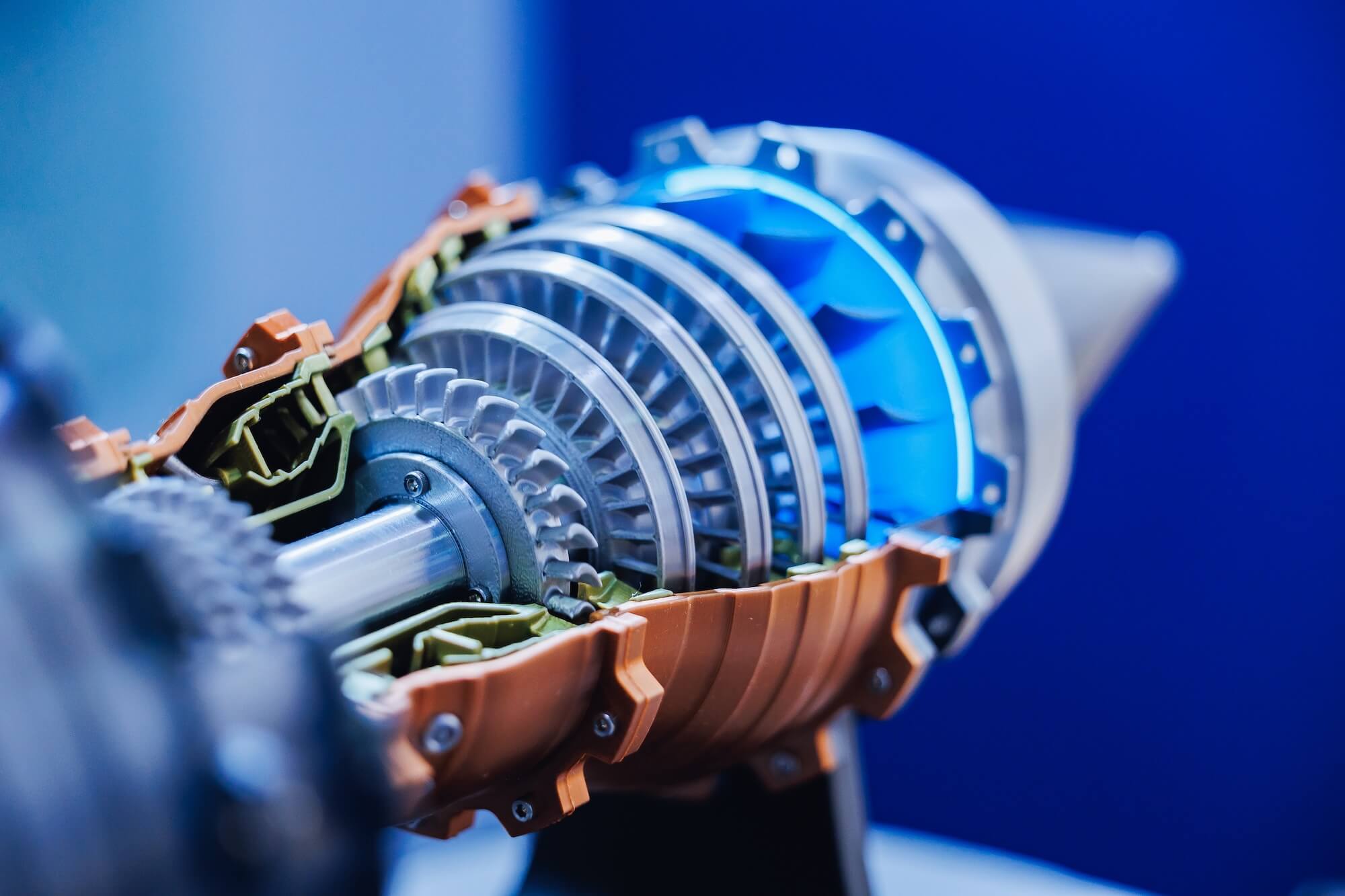

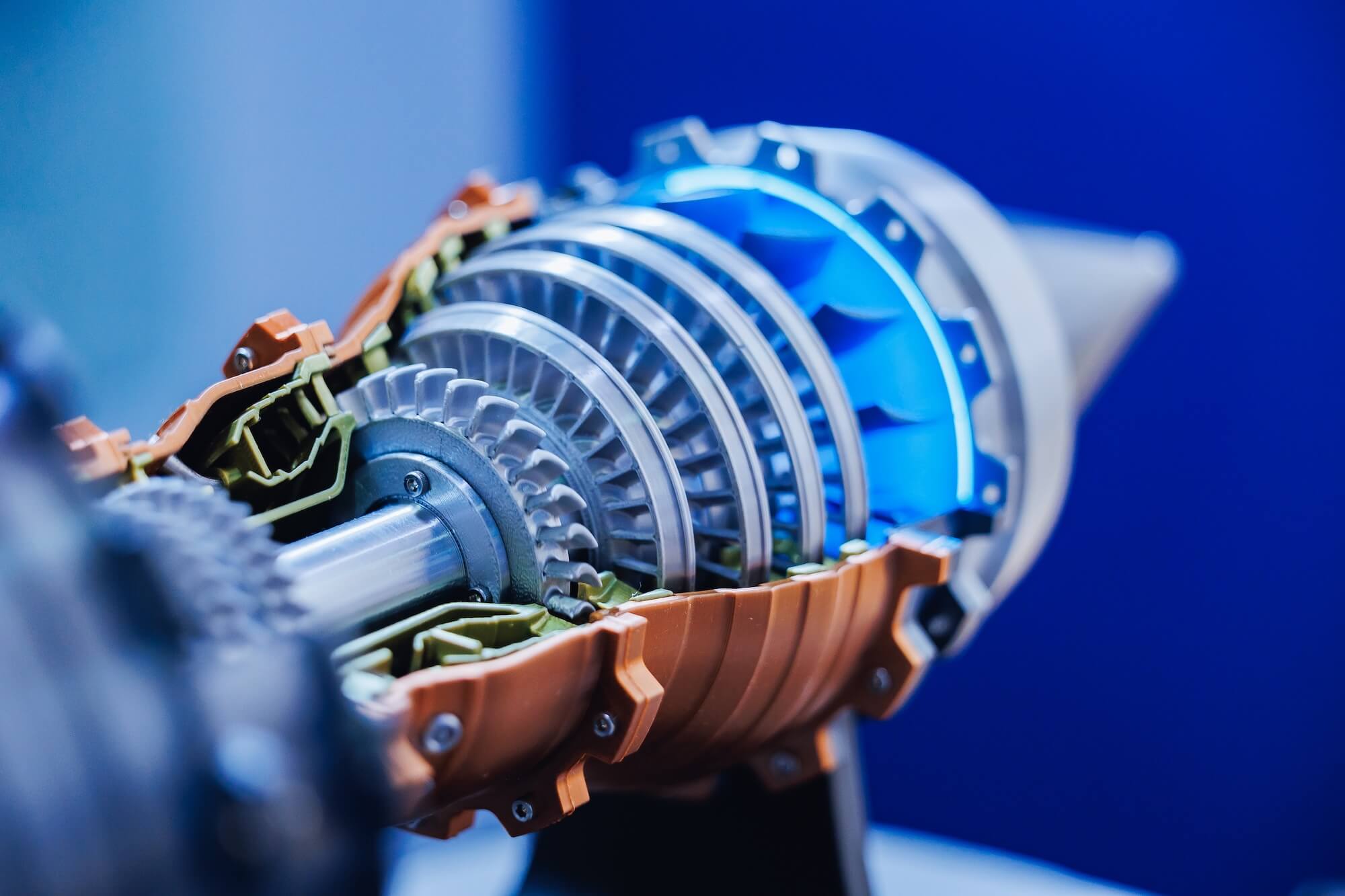

Se l’efficienza è il motore primo che spinge la manifattura ibrida, la riparazione di componenti ad alto valore è l’applicazione che ne dimostra il potenziale economico immediato. Claudio Merlo, Managing Director di DMG Mori Tortona Office, ha spiegato come la loro linea ibrida Lasertec, basata su fresatrici a cinque assi, permetta di depositare materiale e poi lavorarlo con precisione.

“È possibile riparare una parte di alto valore, come una parte di turbina per un aereo, o elementi di getto da motori a razzo”, ha affermato Merlo. Riparare queste componenti ha costi e tempi nettamente inferiori rispetto alla creazione ex-novo.

Su questo punto insiste anche José Luis Sánchez, General Manager della spagnola Meltio 3D, che riassume la loro filosofia in tre parole: “Aggiungere, sottrarre e ripetere”. Per Sánchez il risparmio di materiale è la caratteristica principale. “Il mondo è una “discarica” in cui si possono trovare molte parti metalliche rotte che è possibile riparare con la nostra tecnologia”, ha dichiarato.

L’approccio di Meltio 3D si distingue per l’uso del filo metallico anziché delle polveri. Una differenza sostanziale: “Nel caso della polvere, ad esempio, per stampare una parte che può pesare 100 grammi serve circa 1 chilo di materiale nel letto di polvere. Nel nostro caso usiamo il filo e non sprechiamo materiale”.

Un caso d’uso emblematico è quello della Marina degli Stati Uniti, che ha installato oltre 20 sistemi Meltio 3D sulle proprie navi. “Un operatore non altamente qualificato è stato in grado di prendere il file… e iniziare a stampare una girante chiusa che, dopo 7 o 8 ore, stava sostituendo la parte che si era rotta prima”. Questo elimina la necessità di scorte e i tempi di attesa.

L’ostacolo non è la tecnologia, ma la mentalità

Nonostante la maturità tecnologica e i vantaggi evidenti, la diffusione dell’approccio ibrido stenta a decollare. Claudio Merlo di DMG Mori lo ha detto chiaramente: “C’è ancora una barriera all’ingresso difficile da superare. Dobbiamo creare la mentalità e la conoscenza dalle scuole di ingegneria, dalla formazione”. Il problema, secondo Merlo, è che non si può adattare un vecchio progetto: “devi pensare a qual è la funzione e poi creare la forma, leggerezza, maggiore resistenza”.

Un concetto ribadito da Sánchez: “È necessario cambiare la mentalità delle persone quando affrontano la sfida di progettare un componente”. Anche Ferrero ha confermato che l’accademia interna di Comau sta ricevendo crescenti richieste dai clienti per “aggiornare i nostri corsi di formazione” e avere “formazioni specifiche sull’applicazione di queste tecnologie”.

L’intelligenza artificiale come strumento pragmatico

Interpellati sull’intelligenza artificiale, i relatori hanno mantenuto un approccio pragmatico, lontano dalle suggestioni della fantascienza. Per Meltio 3D, l’AI serve a “controllare la stampa” e “prevedere possibili collisioni” quando la tecnologia è integrata in un robot. Per DMG Mori, è uno strumento utile per “selezionare il materiale appropriato”, gestendo la complessità metallurgica, e per la scansione di parti esistenti.

Ferrero ha sottolineato come l’AI sia fondamentale per migliorare la precisione, ma ha anche specificato che “non abbiamo ancora tutti i dati disponibili” per un’adozione su larga scala. Il vero potenziale, per Comau, risiede nella “robotica non strutturata”, ovvero nel portare i robot al di fuori degli stabilimenti e degli ambienti controllati, un compito impossibile senza l’AI.

L’opportunità per l’Italia

Guardando al futuro, la manifattura ibrida rappresenta un’opportunità strategica, anche per l’Italia. Stefania Ferrero ha ricordato un dato fondamentale: “L’Italia rimane tra i primi cinque esportatori di sistemi robotici e anche tra i primi cinque esportatori di macchine utensili”. Le competenze per eccellere in questo nuovo dominio ci sono.

Tuttavia esistono limiti noti: “la dimensione delle aziende non è così grande come in altri paesi, e anche l’accesso al credito a volte è limitato”. L’imperativo, dunque, è la collaborazione. “Se cooperiamo tra i settori e tra le aziende”, ha concluso Ferrero, “possiamo davvero avere successo”.

L'articolo Manifattura ibrida: ecco perché ha senso scegliere il meglio di additiva e sottrattiva proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.JPG)

![Mondiale Rally. LIVE! Ecco la Ypsilon Rally2 HF Integrale [VIDEO]](https://img.stcrm.it/images/47903459/1200x/lancia-ypsilon-hf-integrale-2.jpg)

/https://www.finanza.com/app/uploads/2025/11/trade-republic-conto-canone-zero-offre-2-percento-liquidita.jpg)

-1763460323776.jpg--notte_di_fiamme_.jpg?1763460324357#)

-1763460821538.jpg--80enne_travolto_.jpg?1763460821629#)

-1763461248553.jpg--bimba_di_due_anni.jpg?1763461248680#)

-1738753258000.jpg--due_incidenti_sul_lavoro_nell_alessandrino__elettricista_schiacciato_da_un_quadro_e_operaio_ustionato.jpg?1738753258046#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)