Perché gli umanoidi non invaderanno le fabbriche europee. Il futuro? Le piattaforme multi-robot

ROBOTICA

Perché gli umanoidi non invaderanno le fabbriche europee. Il futuro? Le piattaforme multi-robot

L’adozione degli umanoidi nelle fabbriche europee non è destinata a diventare diffusa nel breve termine. La robotica di nuova generazione, migliorata dall’AI, non è più chiamata solo a garantire benefici in termini di volume, ma deve rispondere all’esigenza di un’automazione agile e flessibile. I punti di vista di player consolidati, come ABB e Fanuc, che spingono su piattaforme multi-robot, e di nuovi attori come Amber Robotics, che puntano sugli umanoidi.

Non più il volume, ma l’agilità. È questo il nuovo imperativo del settore manifatturiero che sta spingendo quella che forse è la più importante rivoluzione degli ultimi 50 anni per la robotica industriale. Se ne è discusso nel panel “Multi-Robotic Platforms for Empowering People and Boosting Productivity” al World Manufacturing Forum 2025, che ha messo a confronto colossi storici come ABB e Fanuc con nuovi attori come Amber Robotics.

I cambiamenti sempre più veloci delle condizioni in cui l’industria si trova a operare sta spingendo le imprese manifatturiere a riconfigurare i propri impianti produttivi: le nuove fabbriche devono essere versatili, capaci di riconfigurarsi rapidamente per rispondere a lotti di produzione più piccoli e a una domanda variabile (il cosiddetto “low-volume/high-mix”). Un’esigenza che rende la robotica tradizionale, confinata in gabbie e dedicata a compiti singoli, inadeguata a offrire risposte adeguate.

La convergenza verso la robotica versatile e autonoma

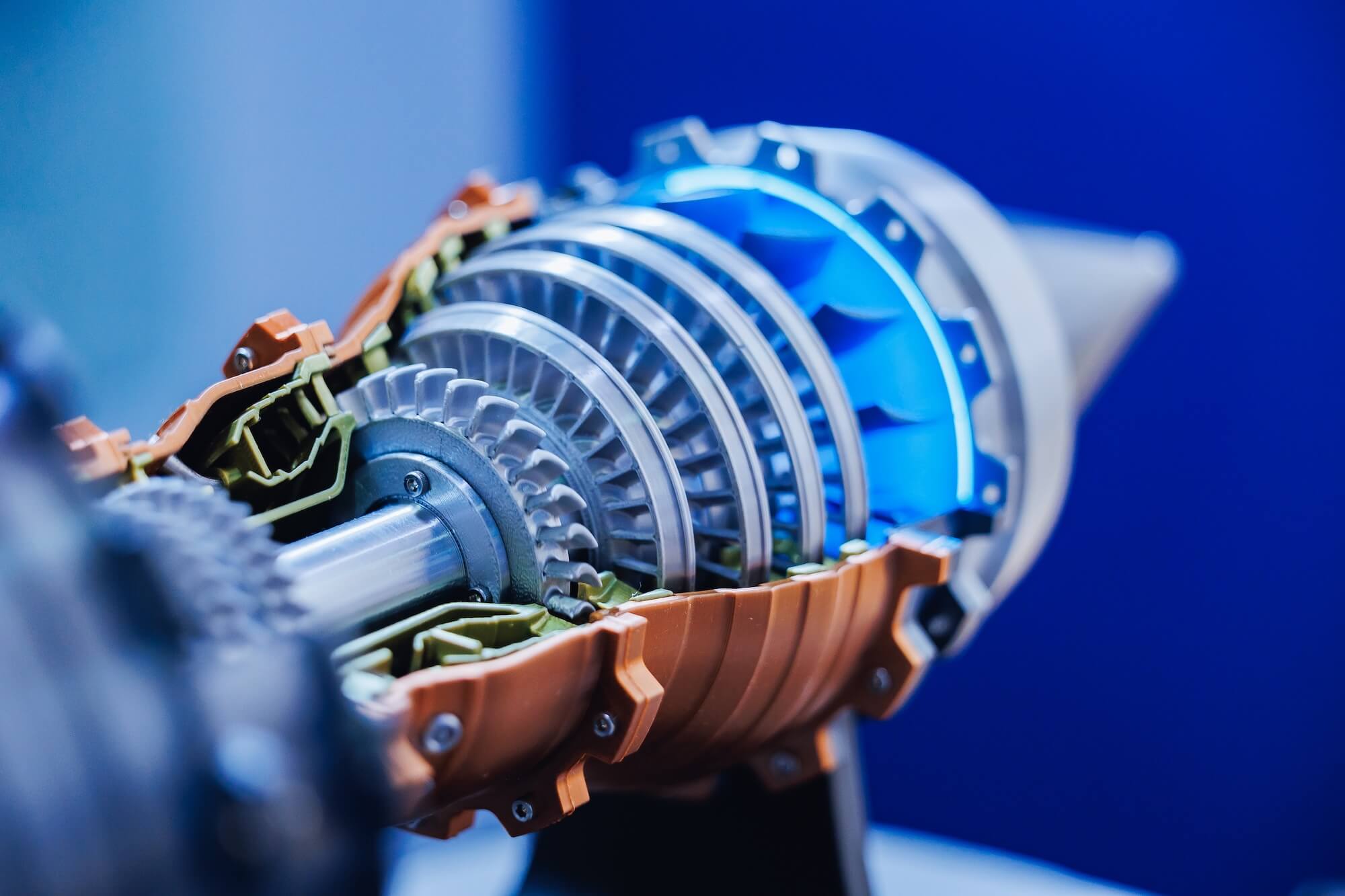

Secondo Andrea Cassoni, Global Head of Collaborative Robotics di ABB, la risposta risiede in piattaforme integrate “che combinano diverse tecnologie: robot industriali, cobot, AMR, visione integrata, manipolatori mobili e, naturalmente, robot umanoidi”, ha spiegato Cassoni. L’obiettivo è creare quella che ABB definisce “AVR” (Autonomous and Versatile Robotics): una robotica autonoma, capace di operare con minor intervento umano, e versatile, in grado di cambiare compito facilmente.

L’abilitatore tecnologico che orchestra questa convergenza è l’intelligenza artificiale, che non agisce solo a livello di percezione ambientale ma sta rivoluzionando anche l’interazione e la programmazione. Bob Struijk, Vice President di Fanuc Europe, ha sottolineato come, sebbene l’AI – nella sua accezione di machine learning – sia utilizzata da 10-15 anni, la sua declinazione generativa stia accelerando drasticamente il time to market.

“La nuova generazione di programmatori non tocca il teach pendant“, ha affermato Struijk. “Vengono con i loro laptop e programmano in Python, fornendo comandi in streaming al robot. L’AI può generare codici o fare il debug in situazioni limite in minuti invece che in giorni”.

Questa facilità di implementazione, unita alla crescente potenza degli strumenti di simulazione come Nvidia Omniverse, sta rendendo l’automazione accessibile anche alle PMI, che possono ora creare digital twin delle loro fabbriche per identificare i colli di bottiglia e le aree di intervento a più rapido ritorno (i cosiddetti “low-hanging fruits”) prima di investire in hardware.

Umanoidi, tra fascinazione e pragmatismo industriale

Inevitabilmente, la discussione si è concentrata sulla robotica umanoide. Yuki Long di Amber Robotics ha presentato la visione dei nuovi player: “I robot umanoidi sono l’ultima frontiera dell’automazione. Non hanno restrizioni fisiche; possono entrare in qualsiasi spazio raggiungibile dall’uomo, salire le scale, aprire porte”. A differenza dei robot tradizionali, non sono codificati per un compito, ma addestrati tramite modelli Vision-Language (VLA e VLN).

Ma l’avvento degli umanoidi dovrà fare i conti con il necessario pragmatismo. “Il fatto che si possa costruire un umanoide non significa necessariamente che ci siano applicazioni pronte ad utilizzarli“, ha puntualizzato Struijk. Il manager di Fanuc ha portato un esempio concreto: “Nei nostri robot industriali e cobot, spesso il tempo ciclo, il carico utile e la portata sono cruciali. Se si deve caricare una macchina con un ciclo di 3 secondi, non è un lavoro per un umanoide”.

La praticità degli umanoidi, al momento, sembra più orientata verso applicazioni meno intensive, come la sorveglianza notturna nel retail, piuttosto che sulle linee di produzione ad alta velocità.

Andrea Cassoni di ABB ha proposto un’alternativa più immediata e già in forte crescita: i manipolatori mobili. “Un manipolatore mobile — un AMR con uno o due bracci dotato di un sistema di visione — è un’alternativa pratica agli umanoidi in un contesto di fabbrica”, ha detto, notando come il mercato degli AMR stia già crescendo del 20% anno su anno.

Le sfide europee: dati e affidabilità

Per gli umanoidi la strada è in salita, almeno in Europa. Yuki Long ha ammesso le difficoltà: “Abbiamo una grande sfida in Europa nel trovare dati del mondo reale sufficienti per addestrare i robot”. Le regolamentazioni, dal GDPR agli standard di sicurezza, sono molto più rigide che altrove. Attualmente, l’accuratezza di autoapprendimento di queste macchine si attesta sul 70-80%, un livello inaccettabile rispetto al 100% richiesto dalle applicazioni industriali critiche.

Proprio sul tema dell’affidabilità si gioca il confronto tra i player consolidati del settore e le nuove aziende emergenti. Per le PMI, il costo di un fermo linea è troppo alto. Come ha ricordato Struijk, l’ecosistema di Fanuc punta su un uptime garantito, con supporto sui prodotti esteso fino a 25 anni.

Cassoni ha ribadito il concetto: “Noi attori consolidati dobbiamo continuare a fornire un certo livello di affidabilità. Non possiamo negoziare la sicurezza. Accolgo con favore la concorrenza, perché ci spinge a migliorare, ma i nuovi arrivati devono ancora dimostrare la loro affidabilità nel tempo, la loro serviceability e il supporto”.

Il vero motore della trasformazione, hanno concluso i relatori, resta la carenza di manodopera (labor shortage). L’obiettivo non è sostituire le persone, ma potenziarle, rendendo l’interazione più semplice. Nelle fabbriche di Fanuc in Giappone, 800 lavoratori gestiscono oltre 6.000 robot. Gli umani sono ancora necessari per progettare, manutenere e supportare le linee. La robotica, che sia umanoide o meno, serve a renderne il lavoro più efficace.

L'articolo Perché gli umanoidi non invaderanno le fabbriche europee. Il futuro? Le piattaforme multi-robot proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.JPG)

![Mondiale Rally. LIVE! Ecco la Ypsilon Rally2 HF Integrale [VIDEO]](https://img.stcrm.it/images/47903459/1200x/lancia-ypsilon-hf-integrale-2.jpg)

/https://www.finanza.com/app/uploads/2025/11/trade-republic-conto-canone-zero-offre-2-percento-liquidita.jpg)

-1763460323776.jpg--notte_di_fiamme_.jpg?1763460324357#)

-1763460821538.jpg--80enne_travolto_.jpg?1763460821629#)

-1763461248553.jpg--bimba_di_due_anni.jpg?1763461248680#)

-1738753258000.jpg--due_incidenti_sul_lavoro_nell_alessandrino__elettricista_schiacciato_da_un_quadro_e_operaio_ustionato.jpg?1738753258046#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)