Le Parole della Meccanica | Tolleranze geometriche

Le sola indicazione delle tolleranze dimensionali, già trattate in un precedente numero, non è sufficiente ad assicurare la corrispondenza di un componente meccanico al disegno di progetto, perché nella costruzione intervengono anche imprecisioni riguardanti la forma e le posizioni relative degli elementi del pezzo ed anch’esse possono renderlo inadatto allo svolgimento delle funzioni per le quali è stato concepito. Si rende pertanto necessaria l’indicazione sul disegno delle tolleranze geometriche, cioè di forma e di posizione, definite dalla norma ISO 1101. In particolare, esse riguardano la non corrispondenza delle forme al disegno, come avviene ad esempio per un asse non rettilineo o per una circonferenza non perfettamente circolare, e delle posizioni, come nel caso della perpendicolarità tra due elementi o della coassialità tra due fori.

La tolleranza definisce la zona all’interno della quale deve essere compreso l’elemento alla quale si applica ed è generalmente delimitata da linee, piani, circonferenze o superfici. A titolo esemplificativo, la tolleranza di planarità definisce una zona corrispondente al volume compreso tra due piani paralleli distanti tra di loro di una quantità pari alla tolleranza indicata.

Nel caso delle tolleranze di posizione, oltre all’elemento al quale si applica la prescrizione, si indica anche un elemento di riferimento (datum), rispetto al quale è specificata ad esempio il parallelismo o la perpendicolarità.

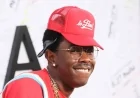

La tabella 1 riporta le caratteristiche oggetto di tolleranza e posizione previste dalla norma ISO e i simboli che le identificano.

Sul disegno le tolleranze sono indicate in un riquadro rettangolare, diviso in caselle nelle quali vengono indicati in sequenza:

- il simbolo della caratteristica tollerata

- il valore della tolleranza espresso in mm, eventualmente preceduto dal simbolo di diametro ⌀, qualora la zona di tolleranza sia circolare o cilindrica, o S⌀ se sferica.

- La lettera (o le lettere) che identifica l’elemento di riferimento, qualora necessario

Si congiunge il riquadro all’elemento oggetto di tolleranza mediante una linea continua fine che con una freccia che termina:

- sul contorno, o sul suo prolungamento, dell’oggetto di tolleranza nel caso di una superficie o una linea

- sulla linea di misura, sul contorno o sulla linea di riferimento, quando la tolleranza si applica all’asse o al piano medio di un oggetto

- sull’asse o sul piano medio, quando la tolleranza si applica a tutti gli elementi che condividono tale asse o piano.

Il riquadro deve anche essere congiunto all’elemento di riferimento, mediante una linea fine che termina sullo stesso con un triangolo annerito. Qualora non sia possibile congiungere il riquadro all’elemento di riferimento, quest’ultimo viene individuato mediante una lettera, racchiusa da una casella quadrata collegata all’elemento di riferimento stesso e la medesima lettera deve essere riportata nella terza casella del riquadro rettangolare, come sopra anticipato.

Seguono alcuni esempi illustrativi che permettono di evidenziare alcuni aspetti di dettaglio.

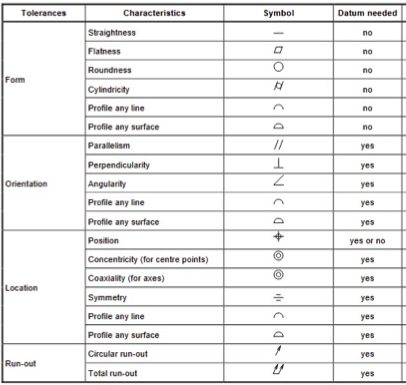

In figura 1, è prescritta la tolleranza di rettilineità del solo asse del cilindro esterno (perché indicata sulla sua quotatura), il quale deve essere compreso in una zona cilindrica avente diametro di 0,08 mm.

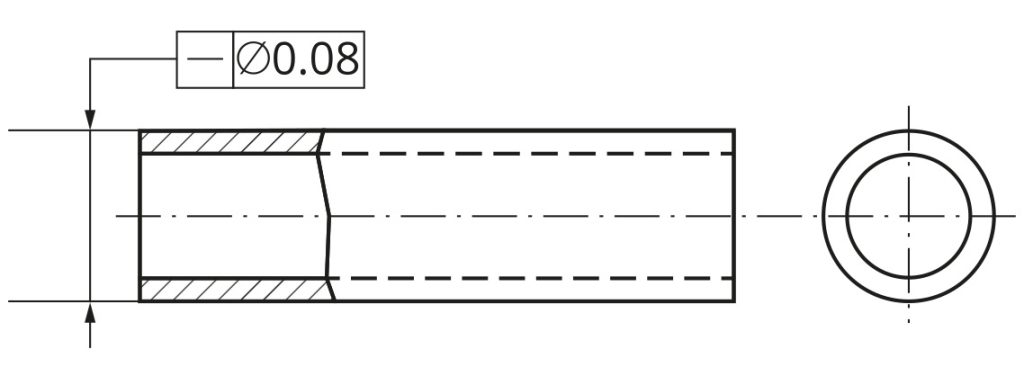

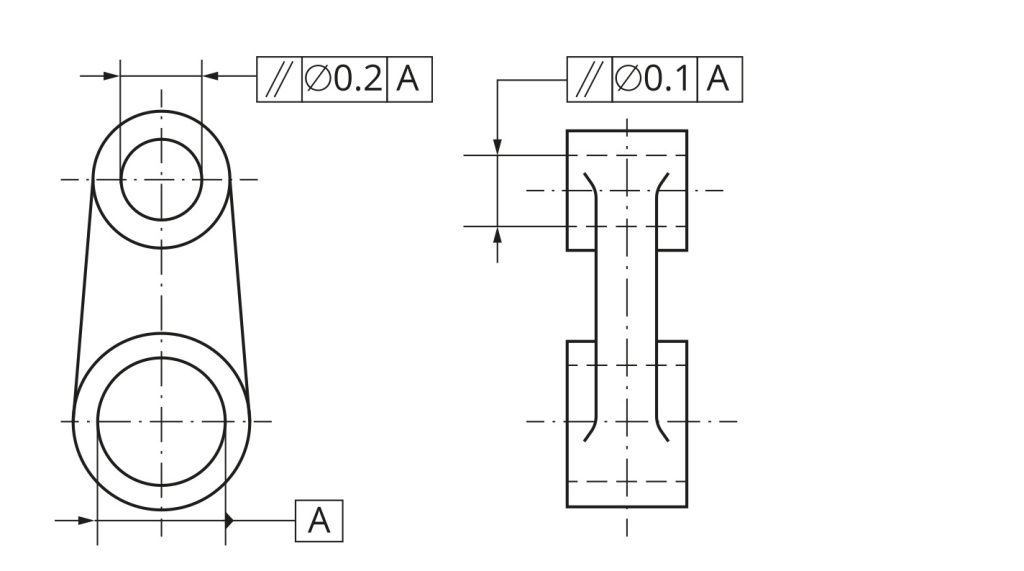

In figura 2, nella quale è rappresentata una biella, è prescritta una tolleranza di parallelismo dell’asse del piede di biella rispetto all’asse della testa di biella (indicato dal riferimento A): l’asse del foro superiore deve essere compreso all’interno di una zona cilindrica di diametro pari a 0,03 mm con asse parallelo a quello del foro inferiore.

Anche in figura 3 è applicata una tolleranza di parallelismo all’asse del foro superiore rispetto a quello inferiore, tuttavia in questo caso non è indicato il simbolo di diametro e la zona di tolleranza non è pertanto di forma cilindrica: in questo modo si è prescritta una diversa tolleranza nelle due direzioni. L’asse deve, in ciascuno dei due piani, essere compreso tra due piani paralleli all’asse del foro inferiore, distanti tra di loro rispettivamente 0,1 e 0,2 mm: combinando le due indicazioni si ottiene una zona a forma di parallelepipedo.

Massimo Materiale

In generale le tolleranze di forma e di posizione e quelle dimensionali devono essere rispettate indipendentemente le une dalle altre, come stabilito dalla norma ISO 8015 che ha stabilito che come regola vige il principio di indipendenza tra le une e le altre. In altri termini, ciò significa che le tolleranze dimensionali non limitano implicitamente anche gli errori geometrici, come invece avverrebbe secondo il principio di inviluppo, tuttora vigente nella normativa americana, secondo il quale si ha la forma perfetta alla condizione di massimo materiale e pertanto si ha anche implicitamente un controllo delle imperfezioni geometriche da parte delle tolleranze dimensionali.

Va tuttavia evidenziato che l’applicazione del principio di indipendenza molte volte introduce una limitazione eccessivamente restrittiva, non indispensabile per la garanzia dello svolgimento della funzione richiesta. Nel caso, ad esempio, dell’accoppiamento di un albero in un foro, sarà necessario prescrivere sia tolleranze dimensionali che geometriche e l’entità di queste ultime dovrà garantire la possibilità di accoppiare i due elementi quando entrambi si trovano al limite della tolleranza dimensionale nella condizione di massimo materiale, cioè di massimo diametro del perno e minimo del foro. D’altro canto, è evidente che quando invece le dimensioni effettive del perno sono minori e quelle del foro maggiori, si potrebbe aumentare la tolleranza di forma senza compromettere la possibilità di accoppiamento.

Questa esigenza di massimo materiale può essere specificata sul disegno mediante l’apposizione della lettera M cerchiata nella quantificazione della tolleranza geometrica e ciò significa che la tolleranza geometrica è imposta per la condizione in cui le dimensioni lineari corrispondono al massimo materiale ed in fase di collaudo essa può essere ampliata di una quantità pari alla differenza tra le dimensioni di massimo materiale e quelle effettive: in questo modo possono essere accettati componenti che altrimenti si dovrebbero scartare.

Esiste anche l’esigenza opposta di minimo materiale, quando ad esempio si voglia garantire l’esistenza di uno spessore minimo o una distanza minimo o una sezione resistente, che può essere indicata sul disegno mediante la lettera L.

La figura 4 mostra l’applicazione del principio del massimo materiale alla tolleranza di rettilineità dell’asse di un perno.

L'articolo Le Parole della Meccanica | Tolleranze geometriche sembra essere il primo su Meccanica News.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)

-U46057518800XMz-1440x752@IlSole24Ore-Web.jpg?#)