Smart product, Edge e AI: al MADE4.0 prende forma la manifattura adattiva e predittiva

SPONSORED STORY

Smart product, Edge e AI: al MADE4.0 prende forma la manifattura adattiva e predittiva

Grazie alla collaborazione con Beckoff Automation, Università degli Studi di Brescia, Miraitek e Cluster Reply al MADE Competence Center Industria 4.0 si è analizzata la sinergia tra smart product, automazione scientifica, Edge computing e AI con casi di studio che mostrano benefici concreti in termini di miglioramento continuo, flessibilità operativa e digital twin di processo

Nel momento in cui si considerano assieme quattro fattori chiave come l’innovazione a livello di IoT, di Edge computing, di Automazione scientifica e di AI e si entra a tutti gli effetti nella dimensione dell’intelligenza connessa si aprono prospettive che permettono di accelerare ulteriormente la trasformazione industriale. E in questo orizzonte, prospettive come la manifattura adattiva e predittiva o i digital twin di processo iniziano ad essere concretamente realizzabili.

Per conoscere e analizzare al meglio la portata di queste forme di innovazione il MADE Competence Center Industria 4.0 ha organizzato una Demo Experience dal titolo “La nuova era dell’intelligenza connessa: sensori, IoT ed AI per trasformare i dati in decisioni” che ha permesso di comprendere le potenzialità di percorsi di innovazione che stanno caratterizzando gli smart product, l’Internet of Things e l’integrazione dell’Intelligenza Artificiale nei processi.

Tutti ambiti di innovazione sui quali il MADE4.0, insieme ai propri partner, svolge un ruolo determinante in termini di sostegno alla ricerca e allo sviluppo. Proprio come ha tenuto a sottolineare Massimo Giardiello, Business Development di MADE4.0: “Supportiamo le aziende nell’implementazione di soluzioni tecnologiche innovative, digitali e sostenibili, offrendo servizi di orientamento, formazione e progetti di innovazione con consulenze e messa a terra di soluzioni”. Servizi che, per quanto riguarda le tematiche relative alla formazione e ai progetti industriali, sono anche voci di investimento che possono contare su un contesto favorevole agli investimenti, considerando che, nel caso dell’ultima tranche del PNRR, sono ad esempio previsti sconti in fattura per progetti innovativi legati al MADE, pari all’80% per le piccole aziende, al 70% per le medie e al 40% per le grandi.

Un’attenzione speciale Giardiello la riserva per DRAIVE, acronimo di Data-Driven Roadmap for AI Vision and Excellence. “Un nuovo servizio MADE4.0 per supportare le PMI nell’individuare il migliore percorso in termini di valutazione e di adozione dell’AI. DRAIVE è concepito – spiega – per effettuare una analisi e una diagnosi approfondita delle esigenze delle funzioni aziendali e della mappa dei processi esistenti, allo scopo di individuare le aree di maggiore interesse aziendale per l’AI”. Con questo approccio DRAIVE fornisce supporto nella definizione degli obiettivi strategici e mette a disposizione una visione degli use-case più importanti grazie ai quali è possibile arrivare alla definizione di una roadmap basata su un piano di priorità, sulla gap analysis e con gli interventi da effettuare per l’implementazione.

Sensori e Smart Product per l’Industria

L’AI è indiscutibilmente destinata a svolgere un ruolo centrale nel mondo industriale, ma potrà esprimere le proprie potenzialità solo se disporrà di un flusso di dati sempre più importante, preciso e affidabile. Ed è proprio sul tema della rilevazione dei dati, della sensoristica e degli smart product che si focalizza il contributo di Edoardo Cantù, C.E.O. di INXENSE e docente dell’Università degli Studi di Brescia.

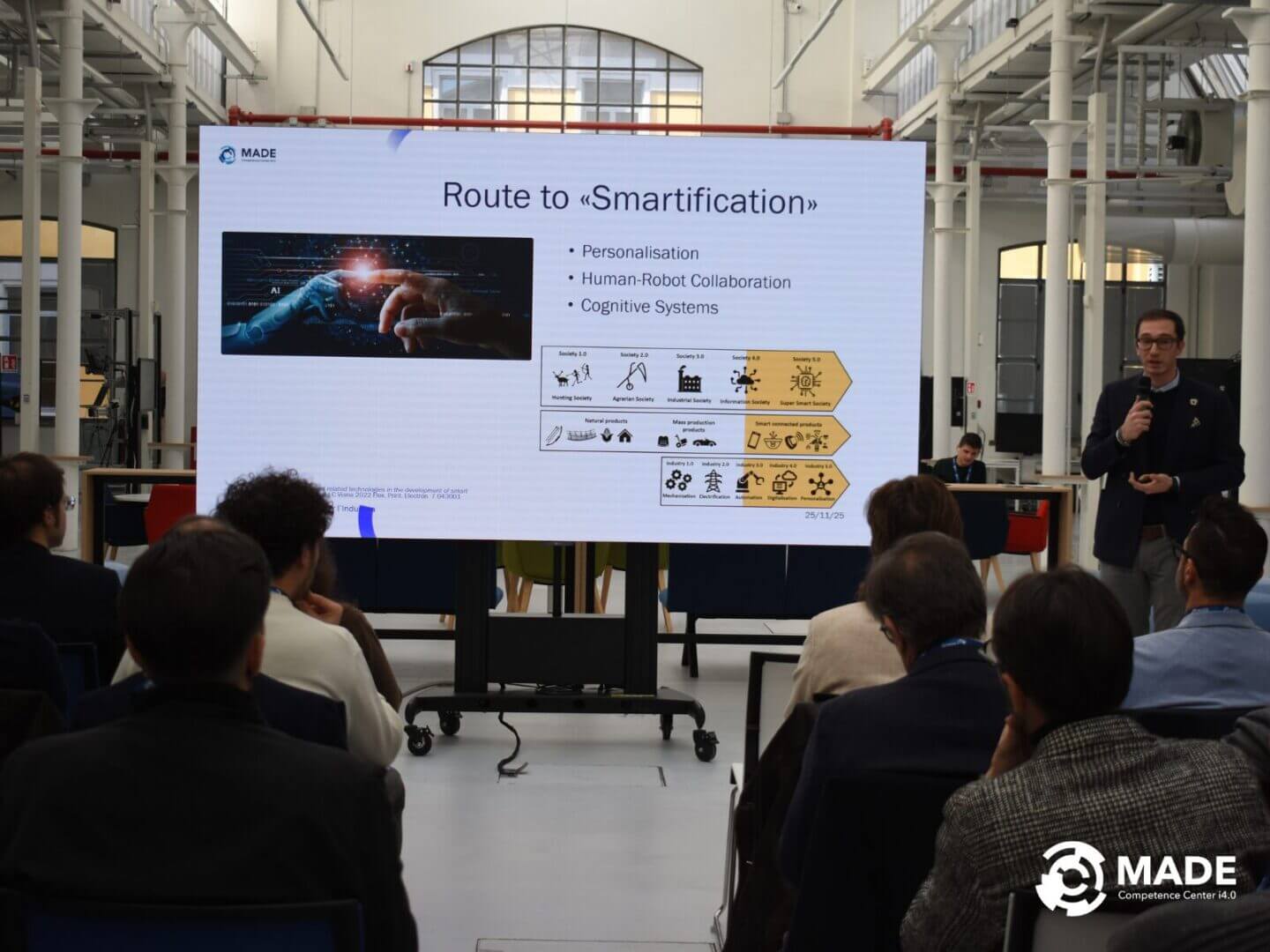

L’innovazione a livello di smart product si rivela sempre più determinante per la realizzazione di una “industria intelligente, connessa e in grado di attuare nuovi modelli di business“. Gli smart product, in qualità di oggetti fisici “potenziati“, sono in grado di misurare in modo più preciso e affidabile grandezze relative all’ambiente o al funzionamento di apparati e di comunicare questi dati attraverso reti IoT.

Cantù ha sottolineato come “gli smart product costituiscano il ponte essenziale tra il mondo reale e il mondo del dato” e per esprimere le proprie potenzialità devono essere gestiti con architetture di smartification, sia di tipo passivo, ovvero in grado di fornire dati solo quando sono interrogate da un’unità esterna, o di tipo attivo, quando agiscono invece con modalità di monitoraggio continuo.

Il CEO di Inxense ha tenuto poi a sottolineare l’importanza dell’innovazione a livello di tecnologia per l’elettronica stampata, un approccio che “consente di realizzare dispositivi flessibili, a basso costo e con poco scarto, applicabili su supporti rigidi, flessibili o 3D, rispondendo alle esigenze di settori come l’automotive, l’aerospaziale, il medicale, o anche il mondo sportivo”.

La collaborazione con il MADE 4.0 ha permesso di attuare un caso di studio che aiuta a comprendere il potenziale innovativo degli smart product. “Come Inxense – spiega Cantù – abbiamo collaborato alla realizzazione di una pompa ad acqua per sistemi di raffreddamento di veicoli elettrici. In particolare, abbiamo utilizzato gli smart product per rendere intelligente un componente esistente del prodotto senza modificarne forma, volume o peso. La soluzione ha previsto la stampa diretta e selettiva di sensori sul componente stesso, allo scopo di mappare in tempo reale temperatura e flusso del liquido”.

Cantù conclude sottolineando il valore di questo di tipo di approccio ricordando che “la tecnologia basata sull’elettronica stampata è nello stesso tempo non invasiva ed in grado di garantire il monitoraggio continuo e la tenuta del circuito sigillato”.

Automazione Scientifica: quando l’intelligenza artificiale diventa parte del processo

Mantenendo l’attenzione sul tema dei dati, ma guardando anche al mondo dell’automazione come a una ulteriore fonte di conoscenza, Luca Conti, Sales Team Leader di Beckhoff Automation s.r.l., ha voluto introdurre il concetto di Automazione Scientifica. “La possibilità di fare evolvere l’automazione tradizionale per farla diventare una leva strategica nei processi decisionali – spiega –, permette di rispondere in modo efficace alle necessità di OEM ed End User di aumentare produttività, flessibilità e qualità dei prodotti, incrementando la redditività finale”.

Concretamente, l’Automazione Scientifica integra sensori avanzati, controllo intelligente e algoritmi di AI e Machine Learning, per generare quella conoscenza che “consente di ottimizzare le performance e che permette alle macchine di apprendere e dialogare in “modo più intelligente”. Per questo si deve considerare il passaggio logico da sistemi produttivi che eseguono un programma a sistemi che elaborano informazioni per abilitare decisioni più informate. Un esempio in questo senso è rappresentato da macchine che arrivano ad essere nella condizione di valutare quando produrre in base, ad esempio, all’evoluzione dei costi energetici o approfittando delle migliori condizioni in termini di disponibilità di risorse.

Si arriva questa condizione grazie all’integrazione intelligente tra IT e OT che, come sottolinea Conti, “è resa possibile dall’utilizzo di tecnologie aperte e dalla filosofia PC-based promossa da Beckhoff Automation”. Un approccio che permette di astrarre il software dall’hardware, garantendo soluzioni scalabili che possono integrare nativamente discipline diverse come PLC, motion control, IoT, Machine Learning e Visione, anche in momenti diversi.

Il caso di studio, rappresentato da un produttore di noodles motivato dalla necessità di minimizzare i reclami grazie a un miglioramento della qualità produttiva, ma senza aggiungere hardware sulla linea esistente è stato affrontato grazie all’integrazione di algoritmi di AI direttamente nel controllo di macchina (PC-based). “L’analisi raffinata dei dati disponibili, come la corrente dei motori e le vibrazioni, ha permesso di applicare un modello di classificazione (Support Vector Machine) in grado di riconoscere e agire sui prodotti difettosi in tempo reale, raggiungendo un tasso di riconoscimento del 97,3%. Un caso che dimostra come l’innovazione possa produrre risultati decisamente consistenti grazie alla capacità di elaborare dati già disponibili, appoggiandosi su architetture aperte e su nuove competenze come i data scientist”.

Edge-Driven Intelligence: verso la macchina autonoma e il digital twin di processo

Le prospettive della produzione autonoma unite a quelle del Digital Twin di Processo rappresentano, grazie al ruolo determinante dell’Edge computing, una dimensione fondamentale nel percorso che porta nella direzione della manifattura adattiva e predittiva.

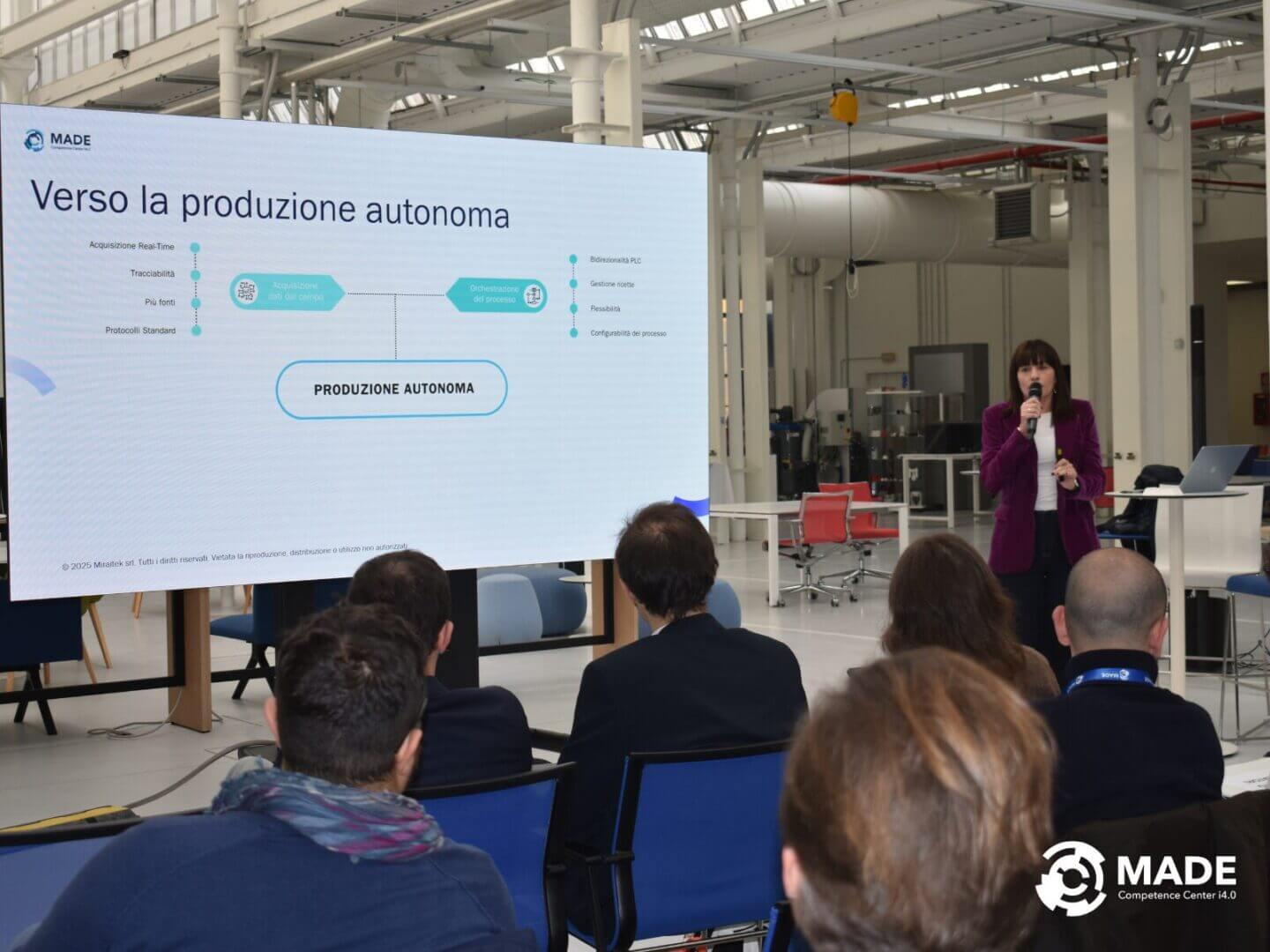

Erica Perego, CTO di Miraitek ha sottolineato come il contesto attuale imponga alle aziende una crescente flessibilità, indispensabile per rispondere a un mercato che chiede prodotti sempre più diversificati e a basso volume. Per poter agire in condizioni di autonomia produttiva un ruolo chiave è svolto dall’architettura Edge-Driven Intelligence. Un ambito tecnologico nel quale si colloca la piattaforma M4U di Miraitek sviluppata in collaborazione con il costruttore di macchine Cosberg e concepita per orchestrare una o più linee produttive, con logiche da “indipendent-vendor”. E, come sottolinea Perego, “la logica della piattaforma è predisposta per eseguire e completare il ciclo Sense–Decide–Act a livello Edge, (ovvero con intelligenza a bordo della macchina) e con la capacità di garantire che le decisioni vengano prese in tempo reale e senza interruzioni”.

“Il processo deve essere bidirezionale – prosegue Perego -, non solo in termini di acquisizione dati da più fonti in real time, ma anche nella capacità di analizzare i dati sulla base delle esigenze di produzione e delle metriche di qualità per assumere decisioni al campo (Act), anche queste in tempo reale”. Si tratta, come evidenziato, di un grande lavoro di orchestrazione che viene gestita grazie a una rete di dispositivi Edge che comunicano tra loro, permettendo la gestione di ricette, la riconfigurazione flessibile e l’ottimizzazione continua.

“Il cuore della soluzione risiede – come spiega Perego -, nell’implementazione di un “Digital Twin di Processo”, ovvero di un gemello digitale che, in questo caso, non è della macchina, ma dei dati di lavorazione. Dati che vengono analizzati applicando un modello predittivo in grado di calcolare la probabilità di non conformità per ciascun pezzo. Si ottiene in questo modo la possibilità di disporre di una valutazione puntale dei possibili scarti grazie al controllo di una serie di variabili come i parametri di setup, i dati di lavorazione, le condizioni ambientali. Nel caso in cui le previsioni indichino che la probabilità di scarto tende a superare i livelli definiti come accettabili, il sistema entra in una fase di produzione adattiva, intervenendo in tempo reale per correggere i parametri di lavorazione”. Un modello questo che permette di pianificare processi di lavorazione con livelli di qualità costante.

Inoltre, grazie alla disponibilità di dati, sempre più precisi, su ogni singola fase del processo di lavorazione si alimenta la creazione di un Product Digital Passport che a sua volta è sempre più completo, proprio perché può contare su dati granulari (piece-level), che vanno a beneficio di una tracciabilità più dettagliata dei prodotti.

Accanto al percorso verso la manifattura adattiva, la soluzione permette di rispondere in modo nuovo anche alla richiesta di rendere più flessibile la capacità produttiva, semplificando le procedure per intervenire. “Grazie all’utilizzo di un editor drag-and-drop – spiega Perego -, le figure che dispongono della conoscenza del processo di produzione, sono anche in grado di mappare e riconfigurare la linea a un livello logico elevato, senza dover dipendere da competenze di programmazione di PLC. Grazie a questo approccio è possibile contare su macchine riconfigurabili by design che consentono di rispondere appunto alla domanda di maggiore flessibilità nella gestione delle linee di produzione”.

Cantieri 4.0, AI e IoT per la gestione intelligente dei lavori

Il paradigma 4.0, grazie al supporto del MADE4.0, trova anche la possibilità per uscire dal “classico” mondo del manifatturiero per mostrare le sue potenzialità in un contesto ricco di complessità e opportunità come la cantieristica stradale.

Mariachiara Cesario, Senior Consultant Cluster Reply e Alessandro Bertulli, Consultant, Concept Reply hanno mostrato come con “Cantieri 4.0, AI e IoT per la gestione intelligente dei lavori” sia possibile superare la sfida dei dati, spesso parziali e disomogenei, che caratterizza questi ambiti di lavoro per ripensare e innovare il processo decisionale.

In particolare, il progetto, realizzato per la società di cantieristica stradale Sangalli S.p.A., ha concentrato l’attenzione su una dimensione di field caratterizzata dalla creazione di una infrastruttura sensoristica per la raccolta dati e da un dimensione server con l’integrazione di altre fonti dati e con tutta la componente di analytics.

Alessandro Bertulli ha sottolineato come la prima fase abbia appunto riguardato la “dotazione di sensoristica dei macchinari di cantiere, come frese a freddo, finitrici, autocarri su cui si è intervenuti con un approccio di sensoristica aftermarket associata a logiche di Edge Computing”. In particolare, “alcune sfide operative specificamente legate al mondo della cantieristica, come il calore e gli urti, legati ad alcune tipologie di lavorazioni, unitamente alla necessità di non alterare i processi degli operatori, sono state affrontate grazie alla possibilità, a livello di Edge Computing, di effettuare una prima importante pulitura dei dati più rumorosi”.

Inoltre, considerando la complessità delle misurazioni, che includevano voci come profondità di fresatura, volume di asfalto rimosso, e, nel caso delle finitrici, spessore e larghezza dell’asfalto steso, si è dovuto intervenire con un importante lavoro di personalizzazione sulle macchine, in quanto queste rilevazioni non erano previste dai sistemi in dotazione nelle macchine stesse.

A sua volta Mariachiara Cesario ha evidenziato il ruolo dell’architettura cloud basata su Microsoft Azure (con IoT Hub, Event Hub, Data Explorer) per gestire l’elevato flusso di dati in tempo reale e trasformarli in informazioni fruibili. ”A questo proposito – spiega – è stata predisposta una piattaforma web personalizzata in grado di offrire dashboard interattive per il monitoraggio data-driven in modalità near-real-time dell’avanzamento del cantiere, della posizione dei macchinari e delle performance operative”.

Un ulteriore livello del progetto è stato affrontato con la gestione dell’integrazione tra i dati IoT, espressamente legati alle operations di cantiere, con i dati relativi ai consuntivi aziendali (come, ad esempio, l’effort in termini di ore uomo, la rilevazione quantitativa di materiali non sensorizzati) allo scopo di alimentare modelli di Machine Learning imitativi. Si tratta in questo caso di modelli in grado di imparare da migliaia di esempi reali di lavorazioni e con un elevato livello di specializzazione per ciascuna fase del processo produttivo. “Grazie al ciclo MLOps – spiega Cesario – si arriva a garantire che il modello possa essere ri-addestrato periodicamente grazie ai dati dei nuovi cantieri, con un miglioramento continuo in termini di precisione. Grazie a questi modelli poi è possibile arrivare a generare preventivi dettagliati, mettendo a disposizione anche un elevato livello di automazione e garantendo stime accurate in termini di risorse, tempi e costi”.

Il progetto ha assunto le caratteristiche di una sorta di ecosistema di innovazione che conta sulla creazione e gestione di diverse fonti di dati, e che consente una riduzione significativa degli sprechi, una maggiore efficienza operativa e mette a disposizione uno storico digitale più affidabile sul quale basare un processo decisionale a sua volta più preciso.

L'articolo Smart product, Edge e AI: al MADE4.0 prende forma la manifattura adattiva e predittiva proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)

-U16131285284pwJ-1440x752@IlSole24Ore-Web.jpg?#)