Maluka Kobe Cartoner: il sistema compatto che automatizza il confezionamento alimentare grazie ai servoazionamenti Omron

packaging alimentare

Maluka Kobe Cartoner: il sistema compatto che automatizza il confezionamento alimentare grazie ai servoazionamenti Omron

La macchina Kobe Cartoner di Maluka, sviluppata in collaborazione con Omron, risolve la complessa sfida del confezionamento alimentare ad alta velocità che richiede doppio orientamento e versatilità multiformato. Sfruttando la piattaforma di automazione Sysmac e il sistema di trasporto intelligente “RaceTrack” controllato da servoazionamenti 1S, la soluzione integra le funzionalità di due macchine in un ingombro compatto, garantendo performance fino a 300 prodotti al minuto.

Gestire il confezionamento di prodotti alimentari con modalità diverse rappresenta una sfida tecnica non indifferente per una singola macchina, motivo per cui le aziende spesso ne utilizzano due.

Per affrontare questa sfida Maluka, costruttore specializzato in soluzioni ad alte prestazioni per l’imballaggio e la pallettizzazione, ha progettato e implementato per un produttore alimentare polacco ha sviluppato una soluzione di automazione per il confezionamento alimentare estremamente innovativa che sfrutta la tecnologia Omron.

La sfida: raggruppamento ad alta velocità con doppio orientamento del prodotto

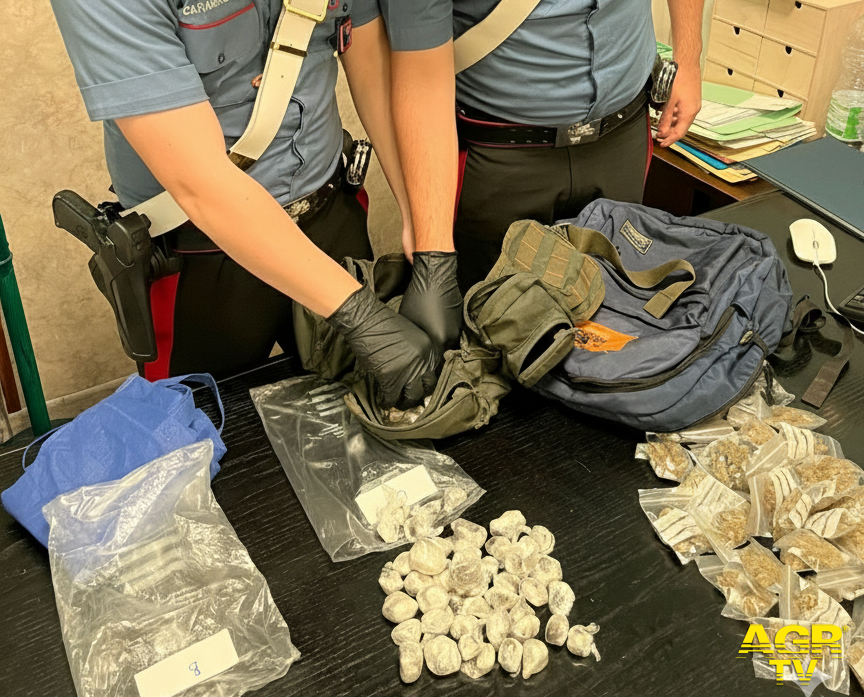

La base della soluzione sviluppata da Maluka è una macchina per il confezionamento che utilizza due ventose differenti per prelevare un cartone dal magazzino, aprirlo e posizionarlo su un alimentatore.

I prodotti vengono poi inseriti su quest’ultimo, viene applicata colla a caldo e le pareti del cartone, che fino a quel momento erano rimaste aperte, vengono chiuse e pressate.

“Può sembrare semplice, ma ci sono due sfide importanti. La prima è raccogliere i prodotti a una velocità di 320 pezzi al minuto. La seconda, ancora più complessa, è raggruppare questi prodotti una volta in orizzontale formando colonne e una volta in verticale formando righe”, spiega Kacper Ciesielski, co-fondatore dell’azienda.

Dopo essere stati confezionati dalla macchina flow pack, gli hamburger vengono trasportati tramite un sistema di nastri e allineati alla macchina di confezionamento.

Qui entrano in un carrello “RaceTrack” dotato di cassetti, dove vengono raggruppati in confezioni, le quali viaggiano poi su un carrello azionato dai servoazionamenti Omron 1S, che ne garantiscono il movimento preciso. L’ultima fase su questo carrello è la separazione e il trasferimento di ciascuna confezione nel cassetto designato.

A questo punto inizia il processo di preparazione per l’inserimento nel cartone che viene parallelamente prelevato dal magazzino per essere realizzato e chiuso. Quest’ultimo passaggio avverrà solo quando il prodotto sarà al suo interno.

La soluzione: movimento servo-controllato con l’automazione integrata Sysmac

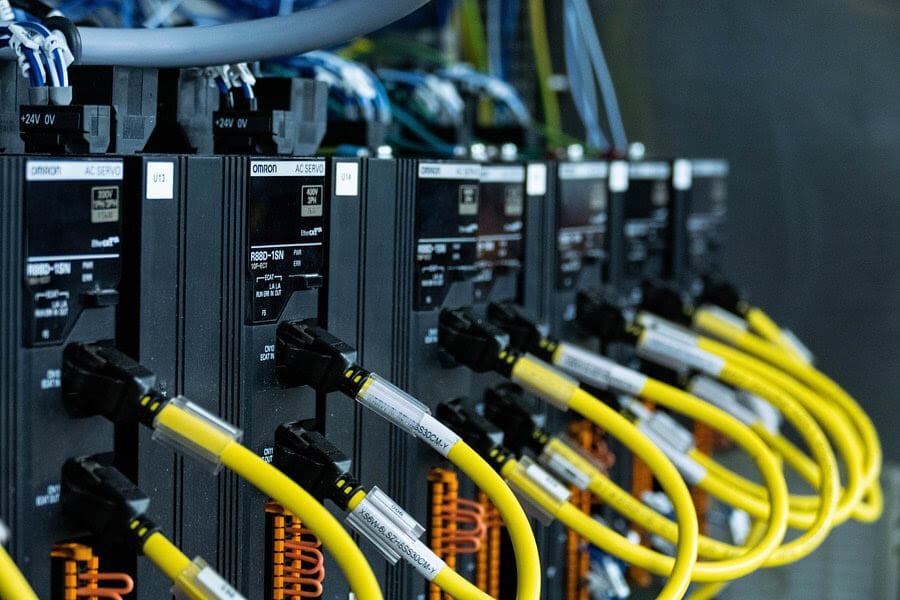

La soluzione è incentrata sulla piattaforma di automazione integrata OMRON Sysmac, gestita da un Machine Controller che ne costituisce il cuore tecnologico. Questa unità è progettata per consolidare funzionalità critiche come il controllo del movimento (Motion Control), la logica sequenziale (funzionalità PLC), la gestione della sicurezza (Safety), la comunicazione di rete (attraverso un bus ad alta velocità EtherCAT per la rete interna) e il controllo visivo (Vision).

L’integrazione di queste funzioni offre un sistema omogeneo e potente per la gestione completa della macchina.

Controllo del movimento ad alta velocità

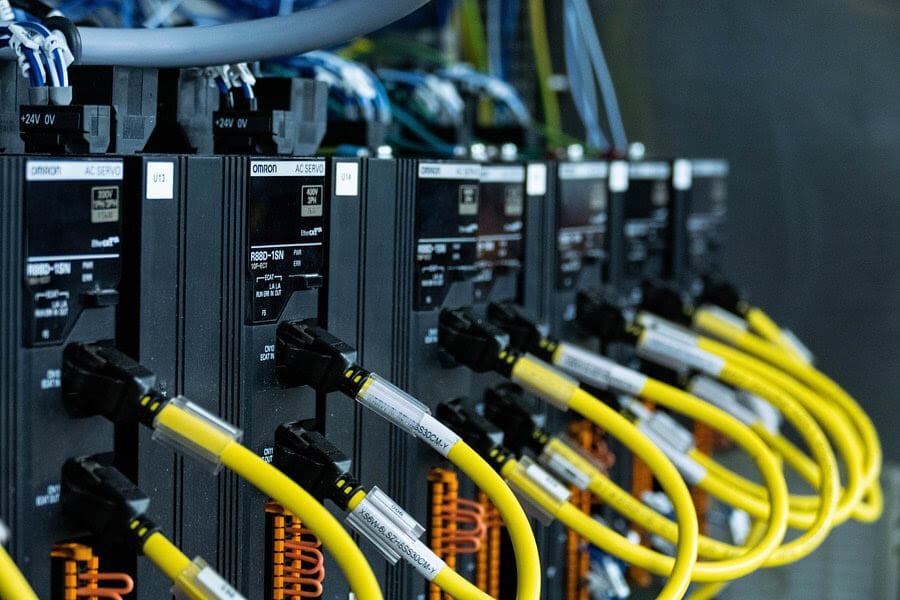

Per garantire l’alta precisione e rapidità dei processi, il sistema impiega 15 servoazionamenti Omron 1S. Questi azionamenti operano con un tempo di ciclo estremamente basso, pari a soli 0,5 ms, essenziale per una sincronizzazione e un controllo del movimento reattivi.

La programmazione dei movimenti sincronizzati si basa sull’uso di blocchi funzione predefiniti che implementano diversi profili CAM. Un profilo CAM definisce le traiettorie e le velocità preimpostate per gli attuatori. Il CAM editor grafico integrato in Sysmac Studio ha facilitato l’impostazione intuitiva di questi profili cinematici.

Interfaccia utente e diagnostica

L’interfaccia operatore (HMI) è stata sviluppata aderendo allo standard PackML (Packaging Machine Language), un protocollo riconosciuto per la programmazione e il controllo delle macchine di confezionamento. Le librerie PackML pronte all’uso sono state fornite direttamente all’interno di Sysmac Studio.

PackML gestisce l’intera interfaccia della macchina. Inoltre, una funzione integrata di reporting degli errori consente un monitoraggio dettagliato di eventuali anomalie, fornendo al costruttore la posizione esatta e lo stato del processo di confezionamento al momento del guasto.

Controllo flessibile del trasporto con il blocco funzione RaceTrack

Il RaceTrack è un sistema meccanico composto da due o più nastri servo-controllati. Lo scopo di questo sistema è prelevare i prodotti ad alta velocità e su richiesta, indicizzarli mentre vengono raccolti e trasportarli verso l’area di scarico.

Qui, un nastro può rimanere fermo mentre un altro esegue l’operazione di prelievo del prodotto. Generalmente, i sistemi RaceTrack sono dotati di due nastri, ma la libreria Sysmac di Omron, grazie al meccanismo di motion rapido integrato nei machine controller Sysmac, consente di controllarne fino a 4 contemporaneamente. Utilizzando questa libreria, il nastro può essere configurato anche su un piano verticale.

La macchina di confezionamento avanzata utilizza blocchi funzione speciali per sincronizzare i servoazionamenti Omron in un’applicazione di tipo RaceTrack.

“Il trasporto intelligente della macchina è stato gestito tramite il blocco funzione RaceTrack di Omron, che supporta fino a 4 nastri e 6 stazioni controllate in modo indipendente”, spiega Mateusz Golebiowski, Key Account Manager di Omron Industrial Automation.

Questo ha permesso una configurazione flessibile dei carrelli e degli alloggiamenti, includendo fasi di motion predefinite come il movimento indicizzato, l’arresto, la velocità continua e l’attesa.

Il risultato è un controllo preciso e un’adattabilità fluida ai formati di confezionamento variabili.

Automazione del confezionamento alimentare: la tecnologia dietro Maluka Kobe Cartoner

La soluzione di automazione del confezionamento alimentare sviluppata da Maluka per il produttore di hamburger ha elevato la linea di produzione a un livello superiore. Utilizzando i servoazionamenti Omron e il controllore Omron NJ5, il sistema integra le funzionalità di due macchine in un ingombro significativamente ridotto, occupando solo 3,5 m.q. in più rispetto a una soluzione standard.

La macchina, denominata Maluka Kobe Cartoner, è progettata per la produzione multiformato con cambio rapido, gestendo fino a 300 prodotti singoli al minuto e formando fino a 40 cartoni al minuto con cartoncino rigido e chiusura a lembi.

La sua elevata versatilità è garantita dalla geometria variabile dell’alimentatore e dai due sistemi di raggruppamento, che lavorano senza richiedere spazio aggiuntivo. Il cuore del sistema di confezionamento automatico è il layout a carrelli “RaceTrack” proprietario di Omron, sincronizzato con il sistema di trasporto per l’alimentazione precisa dei prodotti nell’ambito del confezionamento alimentare.

Il controllo della linea è gestito in modo integrato dal controllore NJ5, affiancato dai servoazionamenti di precisione Omron serie 1S, dagli inverter MX2, dal sistema di sicurezza integrato NX e da un’interfaccia HMI NA da 15 pollici.

L'articolo Maluka Kobe Cartoner: il sistema compatto che automatizza il confezionamento alimentare grazie ai servoazionamenti Omron proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.png)

-1760794656640.jpeg--torino_intitola_tre_nuove_vie_rendendo_omaggio_a_tre_donne_di_eccezionale_valore.jpeg?1760794656733#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)