FAB300, a Novara la più avanzata fabbrica europea di wafer da 300 mm: ecco come funziona

semiconduttori

FAB300, a Novara la più avanzata fabbrica europea di wafer da 300 mm: ecco come funziona

A Novara FAB300, l’avanzatissima fabbrica di GlobalWafers per la produzione di wafer in silicio da 300 mm: un investimento che rafforza la sovranità industriale dell’UE in linea con gli obiettivi del Chips Act. Abbiamo visitato il nuovo stabilimento, caratterizzato da un’automazione spinta: ecco come funziona.

Con il taglio del nastro e la cerimonia alla presenza dei rappresentanti del territorio e dei vertici del Gruppo GlobalWafers prende il via FAB300, la

più avanzata fabbrica europea completamente integrata per la produzione di wafer in silicio da 300 mm.

La fabbrica è situata presso lo stabilimento di MEMC Electronic Materials S.p.A. a Novara, azienda specializzata nella produzione di cristalli e fette di silicio, alla base dei componenti della microelettronica.

Un progetto iniziato circa due anni e mezzo fa e che ha potuto contare su un sostegno di oltre 100 milioni di euro da parte del Governo, dopo l’approvazione da parte della Commissione Europea.

MEMC Electronic Materials, infatti, partecipa all’IPCEI ME/CT (Important Project of Common European Interest – Microelectronics and Communications Technologies), importante progetto comune che mira a promuovere lo sviluppo di nuove tecnologie nel settore dei semiconduttori in Italia e in Europa.

L’evoluzione strategica del polo di Novara, dai 200mm ai wafer da 300mm

Lo stabilimento di Novara di MEMC Electronic Materials S.p.A. è un pilastro storico per il Gruppo GlobalWafers (GWC), il terzo produttore mondiale di silicio per la microelettronica.

L’integrazione tra le due realtà risale al 2 dicembre 2016, quando MEMC è entrata a far parte della famiglia GlobalWafers.

“L’acquisizione ha segnato un passo molto importante per l’azienda, ma anche per l’intera industria mondiale dei wafer di semiconduttori. Ci ha permesso di affermarci come terza maggiore azienda di silicio a livello globale”, ha spiegato Doris Hsu, CEO di GlobalWafers.

Oggi, lo stabilimento italiano – con i suoi circa 800 dipendenti – è il maggiore produttore di fette di silicio da 200mm del Gruppo GWC e il più grande impianto di produzione da 200mm dell’Unione Europea.

La sua produzione è strategica, con il 40% destinato al mercato interno dell’UE e il 60% indirizzato verso Asia e Stati Uniti, a servizio di clienti chiave.

Il contributo del nuovo stabilimento alla sovranità tecnologica dell’UE

Il nuovo sito, situato accanto allo stabilimento già esistente, contribuirà a rafforzare la filiera dei semiconduttori europea, in linea con l’obiettivo stabilito dal Chips Act di raddoppiare, entro il 2030, la produzione di semiconduttori, portando la quota europea del mercato globale dal 10% al 20%.

Permetterà, inoltre, a GlobalWafer di espandersi su nuovi mercati e rispondere alla crescente richiesta di wafer per semiconduttori, in forte aumento a causa della domanda di processori ad alte prestazioni necessari per l’AI.

“Questo progetto cambierà le dinamiche in Europa e le capacità di sviluppare nuovi prodotti. Migliorerà la sovranità dell’UE nel settore dei semiconduttori e creerà ricadute positive sul territorio, consentendo la crescita di altre imprese. Offrirà inoltre alle giovani generazioni l’opportunità di intraprendere una carriera nel campo STEM”, ha commentato Marco Sciamanna, Presidente MEMC Electronic Materials S.p.A.

L’azienda stima che una volta operativa a pieno regime – per ora, infatti, si è realizzata solo la “fase 1” del progetto –, FAB300 creerà nuove opportunità occupazionali qualificate, generando valore per la comunità locale e per i giovani talenti del territorio.

Per la costruzione delle competenze necessarie a gestire la linea di produzione già attiva, invece, MEMC Electronic Materials ha potuto contare sul contributo della casa madre.

“Sebbene nel sito di Novara ci fossero già le competenze e le abilità sviluppate nel corso degli anni, ciò che ci mancava era la nostra competenza globale nella produzione di wafer in silicio da 300 mm”, ha spiegato Sciamanna.

Per colmare questa lacuna, l’azienda ha inviato i suoi ingegneri in Asia per ricevere formazione dai colleghi di GlobalWafers.

La scelta di Novara

Il progetto, ha spiegato il Ceo Hsu, è nato grazie alla combinazione di una serie di fattori: a incidere, in particolare, è stata la presenza di clienti europei con cui l’azienda collabora da decenni e che hanno supportato attivamente la scelta di una catena di fornitura locale.

A questo si è aggiunta una forte volontà politica a livello locale, nazionale ed europeo.

“In questi dieci anni ho avuto modo di conoscere e apprezzare le capacità esecutive degli italiani ed è stato un fattore determinante per la decisione di realizzare il progetto proprio in Italia”, ha spiegato Hsu.

La conferma della solidità del team italiano, ha spiegato Hsu, è arrivata durante la pandemia quando, nonostante le restrizioni, lo stabilimento MEMC è riuscito comunque a rispettare le consegne ai clienti.

Questa dimostrazione di resilienza del personale italiano, in un momento di forte carenza mondiale di wafer di silicio, ha giocato un ruolo chiave nel convincere il Gruppo GlobalWafers a investire nel sito di Novara.

Il flusso produttivo automatizzato di FAB300

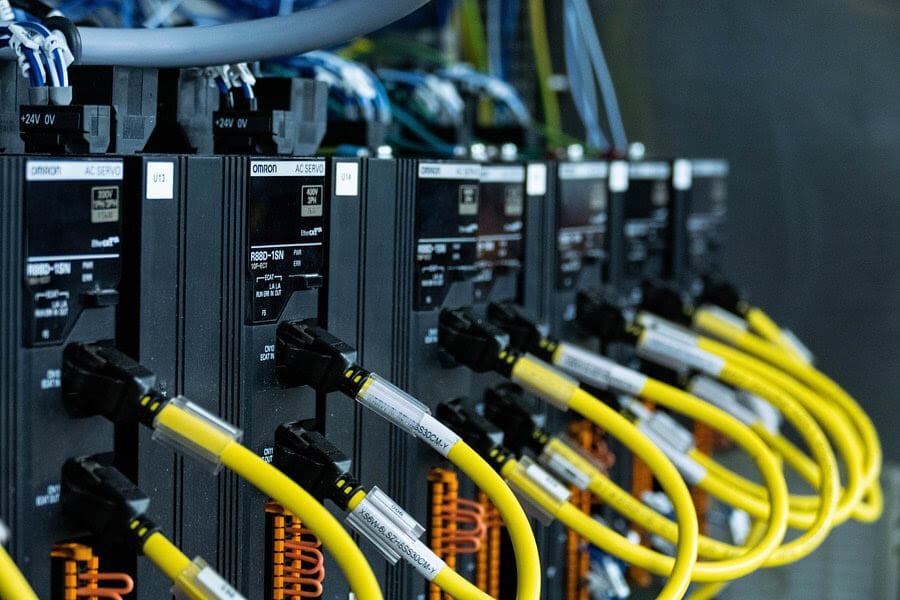

Il processo di lavorazione dei wafer in silicio da 300mm all’interno di FAB300 è interamente concepito per la massima automazione e pulizia, come richiesto in questo tipo di produzione.

Vi è una forte attenzione anche alla sicurezza del sito: per questo motivo, non è stato possibile scattare foto o girare video né degli spazi interni né dell’esterno della struttura.

La struttura è caratterizzata da una forte automazione, con i semilavorati che sono movimentati da AGV e da sistemi di trasporto aereo OHT (Overhead Transportation).

L’attività produttiva del nuovo stabilimento di Novara parte dal silicio ricevuto sia dallo stabilimento di Merano che da altri siti di produzione strategici del Gruppo GlobalWafers, che viene poi tagliato in modo estremamente preciso e in un ambiente completamente sigillato, usando un filo diamantato, al fine di eliminare la dispersione di polvere.

Le fette vengono immediatamente sottoposte a lavaggi con acqua calda e soluzioni specifiche per rimuovere ogni residuo di taglio, prima di passare alla rettifica (grinding) tramite mole diamantate per conferire resistenza e un profilo definito. Segue la lappatura, essenziale per ottenere una superficie perfettamente planare e controllare lo spessore con precisione al micron. Il materiale semilavorato viene quindi trasferito al piano superiore, l’area delle clean room.

Il percorso prosegue nella clean room ISO 7 (Classe 10.000), dove, dopo un unico carico iniziale manuale in cassette aperte e un lavaggio caustico, si procede alla cilindratura del bordo e a una prima lucidatura di fronte e retro.

Le fette accedono poi alla clean room ISO 5 (Classe 100) per la lucidatura finale e per le misurazioni intermedie di difetti, planarità e qualità del bordo.

L’ultima fase, la più critica, si svolge nella clean room ISO 3 (Classe 1), dove strumenti finali verificano la contaminazione e i difetti superficiali. È qui che un sistema sorter classifica e separa i wafer in base alle rigorose specifiche del cliente.

In base alle richieste, possono essere aggiunte lavorazioni successive come l’ossidazione del retro e l’epitassia. Il prodotto finale viene infine trasferito, imbustato e imballato automaticamente, con sistemi di visione che verificano la corretta chiusura e il posizionamento dei wafer prima della spedizione.

Il programma di riutilizzo delle cassette e il focus sulla sostenibilità

Una volta che il prodotto è finito e classificato nella clean room ISO 3, i wafer vengono trasferiti dalle scatole nere di processo ai contenitori dedicati al cliente.

La logistica di spedizione gestisce fino a tre diversi tipi di scatole finali, la cui configurazione è scelta dal cliente in base alle sue specifiche richieste, incluse opzioni come l’aggiunta o rimozione di maniglie e l’utilizzo di pad per la lettura automatica o dispositivi RFID. La scatola standard contiene 25 fette.

Prima della spedizione finale, che può avvenire in cartoni, in contenitori in alluminio o in ibox (contenitori in materiale plastico smontabile), le scatole passano attraverso l’imbustamento automatico. Questo sistema di imballaggio di ultima generazione verifica, tramite telecamere, che le fette siano posizionate correttamente, che la scatola sia chiusa bene e valida l’etichetta tramite la lettura dei barcode o QR code.

Un elemento di particolare rilievo, soprattutto per il formato da 300mm, è l’attenzione all’economia circolare, giustificata dal costo significativo dei contenitori.

I clienti, infatti, spesso rispediscono le scatole vuote allo stabilimento nell’ambito di un programma di riutilizzo. I contenitori vuoti, come gli iBox che hanno il vantaggio di essere smontabili per occupare meno spazio, vengono re-inseriti nel magazzino automatico, lavati con una macchina apposita e infine riconfigurati manualmente dall’operatore in base alle necessità del cliente.

Una volta preparate, le scatole vengono rimesse a disposizione del veicolo OHT e pronte per un nuovo ciclo di produzione.

La sostenibilità, al centro del progetto, si riflette anche nel nome dell’iniziativa: TèNeT. Una parola che, ha spiegato Hsu, trae radici dal latino per indicare qualcosa che è sostenibile ma che si “sostiene” anche nel tempo.

Una visione che si riflette nella strategia di sostenibilità dell’azienda, che ha recentemente annunciato di aver anticipato di 10 anni, al 2040, il proprio impegno a utilizzare il 100% di energia rinnovabile, in linea con l’obiettivo RE100.

Anche FAB300 sarà alimentata interamente da energia rinnovabile, coerentemente con questa strategia.

L'articolo FAB300, a Novara la più avanzata fabbrica europea di wafer da 300 mm: ecco come funziona proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

.png)

-1760794656640.jpeg--torino_intitola_tre_nuove_vie_rendendo_omaggio_a_tre_donne_di_eccezionale_valore.jpeg?1760794656733#)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)