Sicurezza sul lavoro, come trasformarla da costo a fondamento dell’eccellenza operativa

sicurezza sul lavoro

Sicurezza sul lavoro, come trasformarla da costo a fondamento dell’eccellenza operativa

La sicurezza sul lavoro non deve essere più vista come costo o mero obbligo normativo, ma come un elemento fondante dell’eccellenza operativa. Attraverso un approccio basato sulla formazione, sul coinvolgimento della leadership e della forza lavoro e l’utilizzo d tecnologie per migliorare l’esperienza formativa, è possibile trasformare gli ambienti industriali in luoghi sicuri e attrattivi per la forza lavoro.

La sicurezza non è più un semplice vincolo, ma una condizione essenziale per la crescita aziendale e un fattore di attrazione per i lavoratori. Questo è il messaggio emerso dal LEF Operations Talk, un appuntamento che ha messo in luce come la sicurezza sia diventata un pilastro dell’eccellenza operativa.

L’evento, organizzato da LEF, ha visto la partecipazione di esperti e aziende, confermando che i processi aziendali non possono essere considerati efficienti e sostenibili se non integrano una solida cultura della sicurezza fin dalle prime fasi.

E ciò richiede di ripensare i percorsi di formazione, a partire da quelli dedicati al management aziendale, e il coinvolgimento attivo della forza lavoro per promuovere la consapevolezza degli atteggiamenti da adottare e dei rischi che caratterizzano gli ambienti di fabbrica.

La sicurezza come fattore di crescita e valore

“La sicurezza non dovrebbe essere percepita come un semplice onere o un vincolo, ma come un fattore strategico per la crescita aziendale e un elemento di attrazione per i lavoratori”, spiega Marco Lo Sardo, Lean & Digital Operations Manager di LEF.

Spesso, spiega Lo Sardo, la sicurezza viene approcciata in modo reattivo, intervenendo solo a seguito di un incidente.

Al contrario, adottare un approccio proattivo, che parta dalle attività quotidiane dei collaboratori, permette di trasformare la sicurezza da un mero obbligo normativo a un valore reale e a un investimento strategico.

Una visione che non solo contribuisce a ridurre gli incidenti, ma crea anche un ambiente di lavoro sereno che attrae talenti e rende l’azienda più competitiva.

“L’obiettivo non è solo lo “zero incidenti”, ma un vero e proprio cambiamento culturale che coinvolga attivamente il personale, passando da un approccio calato dall’alto a uno che ascolta e valorizza i suggerimenti e le necessità dei lavoratori”, aggiunge Lo Sardo.

L’elemento chiave di questo processo è il coinvolgimento della forza lavoro: portare le persone al centro del percorso per costruire insieme un ambiente più sicuro e produttivo.

Altro elemento importante per il successo di questo percorso è il convinto e continuo sostegno della leadership: un vero e proprio “commitment da parte della direzione”, senza il quale un tale cambiamento culturale rischia di non concretizzarsi.

Sicurezza sul lavoro, la svolta normativa sulla formazione

Il ruolo della formazione nel promuovere la cultura della sicurezza è centrale anche nel nuovo Accordo Stato-Regioni, in vigore da aprile 2025, che rappresenta un punto di svolta fondamentale nel panorama della sicurezza sul lavoro.

“Il documento era necessario per superare la frammentazione e l’obsolescenza dei precedenti accordi, con l’obiettivo di creare un testo unico sulla formazione”, commenta Dario Trevisiol, coordinatore dell’area ambiente e sicurezza di Confindustria Alto Adriatico.

La normativa disciplina i percorsi formativi per una vasta gamma di figure, dai lavoratori ai dirigenti, con particolare attenzione ai preposti, il cui ruolo è stato valorizzato e per i quali sono previsti aggiornamenti biennali.

Le novità più significative riguardano l’introduzione di un approccio alla formazione di qualità basato sul ciclo di Deming (o ciclo PDCA: Plan, Do, Check, Act), che impone ai soggetti formatori e ai datori di lavoro di seguire un processo continuo di pianificazione, attuazione, verifica e miglioramento dell’efficacia dei corsi, da monitorare “a bordo macchina”

L’accordo sancisce poi il coinvolgimento diretto dei datori di lavoro nella formazione, con percorsi focalizzati sugli aspetti organizzativi e sulla responsabilità d’impresa, un tema cruciale soprattutto per le piccole realtà aziendali.

Un altro aspetto rilevante è l’estensione dell’obbligo formativo agli operatori di macchinari precedentemente esclusi, come i carriponti, in virtù degli elevati infortuni riscontrati.

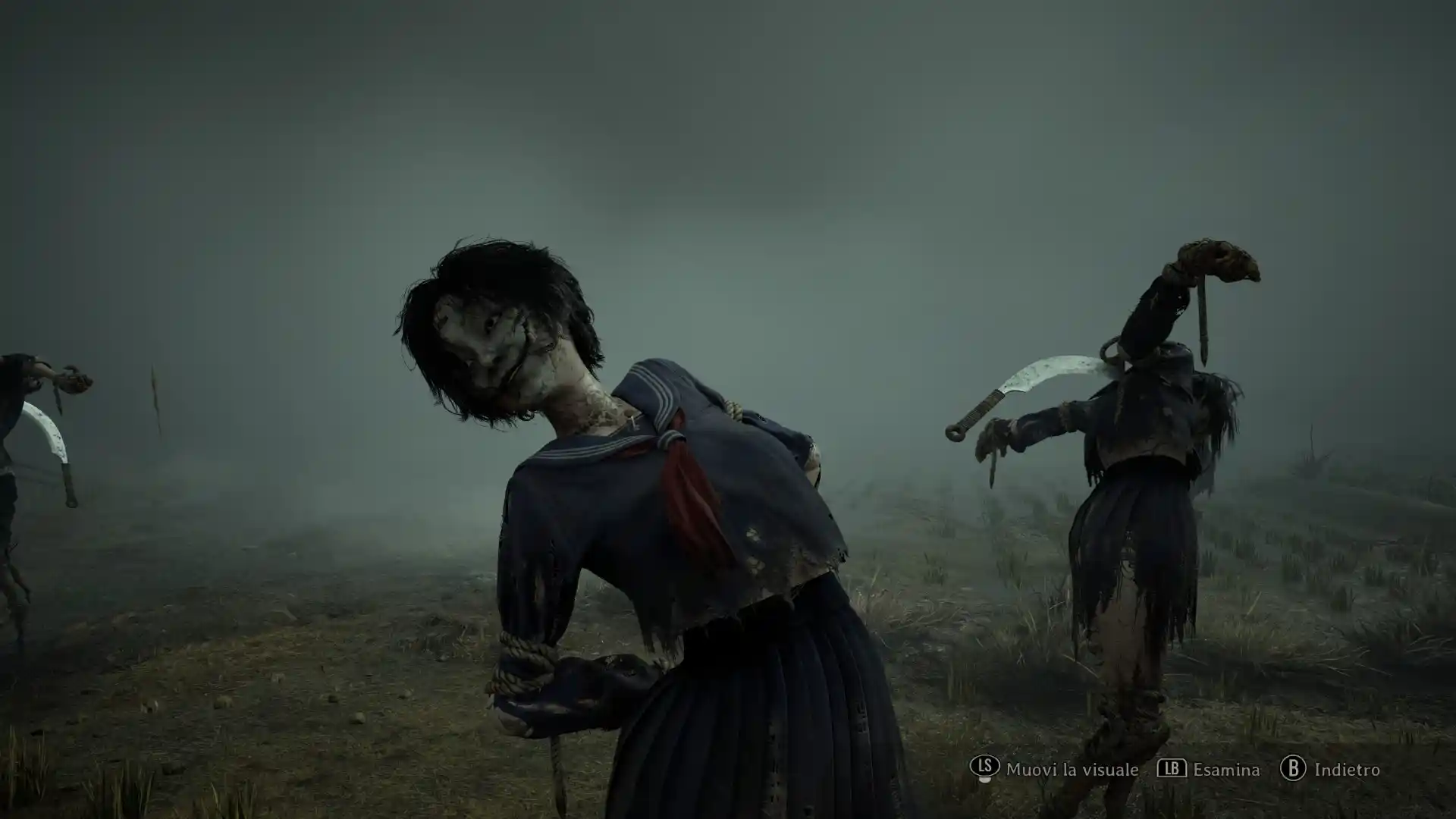

Il documento incoraggia infine l’adozione di nuove metodologie didattiche, come le tecnologie immersive e la realtà virtuale, che non sostituiscono, ma integrano la formazione tradizionale per renderla più coinvolgente ed efficace, in linea con l’evoluzione tecnologica dell’industria.

Le tecnologie immersive per formare lavoratori e studenti sulla sicurezza: il progetto del Virtual Safety Training

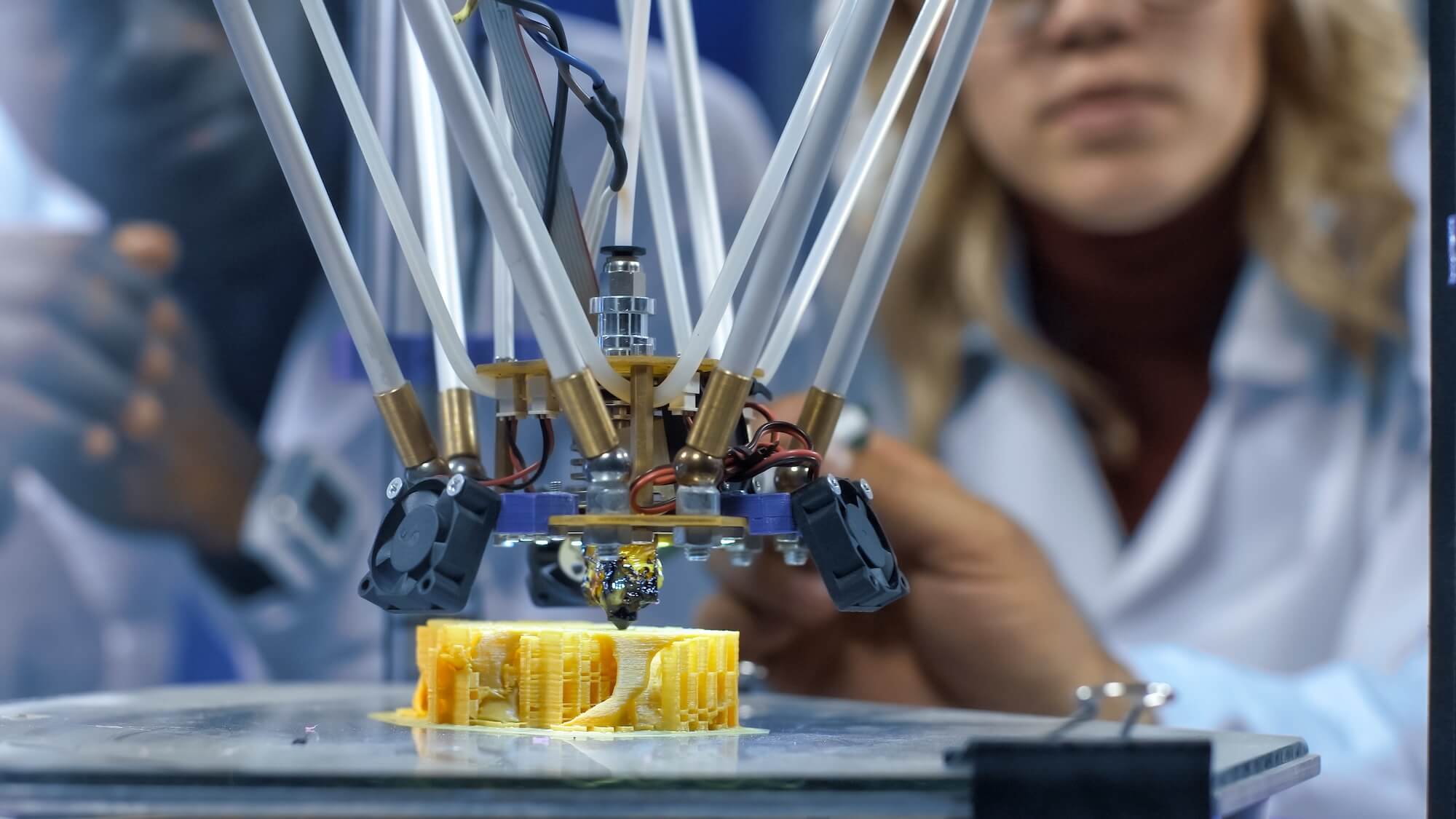

Le nuove metodologie didattiche, a cui fa riferimento il nuovo Accordo Stato-Regioni, trovano un’applicazione concreta e strategica nel Virtual Safety Training di LEF.

Un progetto nato durante la pandemia per rispondere all’esigenza di ricreare virtualmente l’ambiente aziendale per educare i lavoratori al rispetto delle normative di sicurezza introdotte per fronteggiare la pandemia.

Successivamente il progetto si è evoluto in uno strumento per l’educazione alla sicurezza nelle scuole.

Dopo la tragica scomparsa di Lorenzo Parelli nel 2022, un giovane studente morto durante un percorso di alternanza scuola-lavoro, il progetto è stato infatti esteso al mondo scolastico con l’obiettivo di preparare i giovani al mondo del lavoro, immergendoli in scenari virtuali per far loro riconoscere comportamenti corretti e scorretti.

“In questo contesto la realtà virtuale (VR) non si pone come sostituto della formazione tradizionale, ma come un’integrazione che sfrutta le potenzialità della tecnologia per rendere l’apprendimento più coinvolgente ed efficace, trasformando la sicurezza in un’esperienza formativa pratica e immersiva”, spiega Lo Sardo.

Un approccio sistemico alla sicurezza: l’esempio di Friul Intagli

Friul Intagli è stata tra le prime aziende a sperimentare il Virtual Safety Training (VST) di LEF.

Gianoscar Botteon, HSE Manager di Friul Intagli Industries spiega come l’azienda – caratterizzata da un organico di circa 2.500 persone e un turnover elevato – abbia approcciato le novità del nuovo accordo Stato-Regioni non come meri obblighi formali, ma come opportunità sostanziali per migliorare la gestione della sicurezza.

Si è agito su più fronti: la rimodulazione dei corsi di aggiornamento per i preposti, l’eliminazione del periodo di 60 giorni per la formazione dei neoassunti e la valutazione dei requisiti per i soggetti formatori.

La sfida principale, dato il flusso di 40-50 nuovi ingressi al mese, era garantire che ogni lavoratore completasse la formazione prima di essere assegnato a mansioni rischiose.

Per superare questa criticità, l’azienda ha strutturato la formazione specifica in tre moduli distinti, erogati con un calendario fisso (sei edizioni a settimana), consentendo ai neoassunti di completare il percorso in tempi brevissimi. Al termine di ogni modulo, l’efficacia dell’apprendimento viene verificata attraverso test in aula.

L’uso della realtà virtuale, in particolare, si è dimostrato altamente coinvolgente per i discenti, con un notevole incremento delle conoscenze post-formazione. Durante le sessioni, un volontario indossava il visore, mentre gli altri colleghi seguivano l’esperienza proiettata, offrendo un feedback collettivo.

L’esperienza ha confermato il potenziale delle tecnologie immersive come strumento complementare per un apprendimento più efficace e memorabile.

L’esperienza di Keter Italia: Il cantiere come modello di cambiamento culturale

Anche Keter Italia, realtà che si occupa di stampaggio di materie plastiche, è un esempio di come un approccio strutturato e pragmatico, mutuato dalla Lean Transformation, possa affrontare con successo la sicurezza aziendale.

L’azienda, con due stabilimenti e 700 dipendenti, ha avviato un “cantiere sicurezza” mirato a identificare e risolvere le fonti di rischio in un’area specifica del suo plant di Motta.

“L’obiettivo era creare un modello standard, replicabile in altre aree, attraverso un metodo che mettesse al centro il coinvolgimento di un team eterogeneo, composto da persone di diverse funzioni e livelli. Il messaggio chiave è che la sicurezza non è responsabilità di un singolo, ma un impegno collettivo”, commenta Raffaele Lucon, Plant Manager dell’azienda.

Il cantiere si è sviluppato in diverse fasi: dopo aver scelto un’area modello basandosi su analisi di rischio e dati storici, il team ha lavorato per riportare lo spazio a condizioni ottimali di pulizia e sicurezza.

Successivamente, è stato implementato un sistema di cartellinatura per mappare e tracciare la risoluzione delle “unsafe act” (azioni pericolose) e “unsafe condition” (condizioni pericolose), con un monitoraggio costante che misurava il numero di cartellini aperti e la loro velocità di chiusura.

La fase più cruciale è stata il coinvolgimento diretto degli operatori dell’area, formati per riconoscere i pericoli e attivamente coinvolti nella loro risoluzione.

L’iniziativa ha prodotto un tangibile cambiamento culturale. L’analisi dei dati ha infatti evidenziato un aumento significativo delle segnalazioni di condizioni e azioni pericolose, a dimostrazione di una maggiore attenzione e consapevolezza da parte del personale.

“Questo ‘effetto contagioso’ ha portato a replicare l’approccio in altre aree, con una facilità crescente, e a estenderlo a temi non direttamente legati alla sicurezza”, spiega Lucon.

L'articolo Sicurezza sul lavoro, come trasformarla da costo a fondamento dell’eccellenza operativa proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

/https://www.finanza.com/app/uploads/2025/09/quanto-guadagnano-piloti-in-europa-differenze-paese-per-paese.jpg)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)