La meccanica di precisione incontra la digitalizzazione con IO-Link e l’IIoT: il caso Benzinger

MECCANICA SMART

La meccanica di precisione incontra la digitalizzazione con IO-Link e l’IIoT: il caso Benzinger

L’integrazione della digitalizzazione e dell’automazione nei processi produttivi ha permesso a Benzinger, azienda meccanica che costruisce torni e fresatrici ad alta precisione, di aumentare l’efficienza riducendo i costi. Grazie all’utilizzo di sensoristica all’avanguardia e all’analisi dei dati Benziger riesce a individuare e risolvere tempestivamente potenziali problemi, prima che si trasformino in guasti gravi.

Da oltre 100 anni il nome Benzinger è sinonimo di torni e fresatrici ad alta precisione, made in Germany. Con circa 170 dipendenti nella sede centrale di Pforzheim, questa azienda della Meccanica serve settori esigenti come quello aerospaziale, idraulico, la produzione di utensili e l’industria orafa. Le basi del successo risiedono in una profonda integrazione verticale, sistemi di macchine modulari e una chiara visione d’insieme.

“Non pensiamo in termini di macchine, ma di soluzioni”, riassume Steffen Krämer, esperto di torni presso Carl Benzinger GmbH. “Vogliamo offrire ai nostri clienti sempre la soluzione migliore”.

Per questo a Pforzheim si punta su un’elevata produzione interna. Dalla meccanica all’elettronica fino alla produzione, in parte su macchine proprie, all’assemblaggio, al controllo qualità e all’implementazione dei processi, Benzinger esegue ciascuna fase internamente.

Precisione e durata per tradizione

Questo approccio olistico si riflette anche nella struttura modulare delle macchine. I vari modelli possono essere adattati in modo flessibile alle esigenze dei clienti e agli scenari applicativi.

Componenti come unità di profilatura, tavole rotanti o moduli di levigatura per la finitura di precisione dei fori vengono selezionati con esattezza e combinati in una soluzione personalizzata.

Ma, che si tratti di standard o di soluzioni personalizzate, l’obiettivo resta sempre la massima precisione. “I nostri clienti cercano, per così dire, il micron sul componente”, spiega Krämer. “Questa esigenza di massima precisione dimensionale viene soddisfatta grazie a una struttura meccanica molto rigida e durevole”.

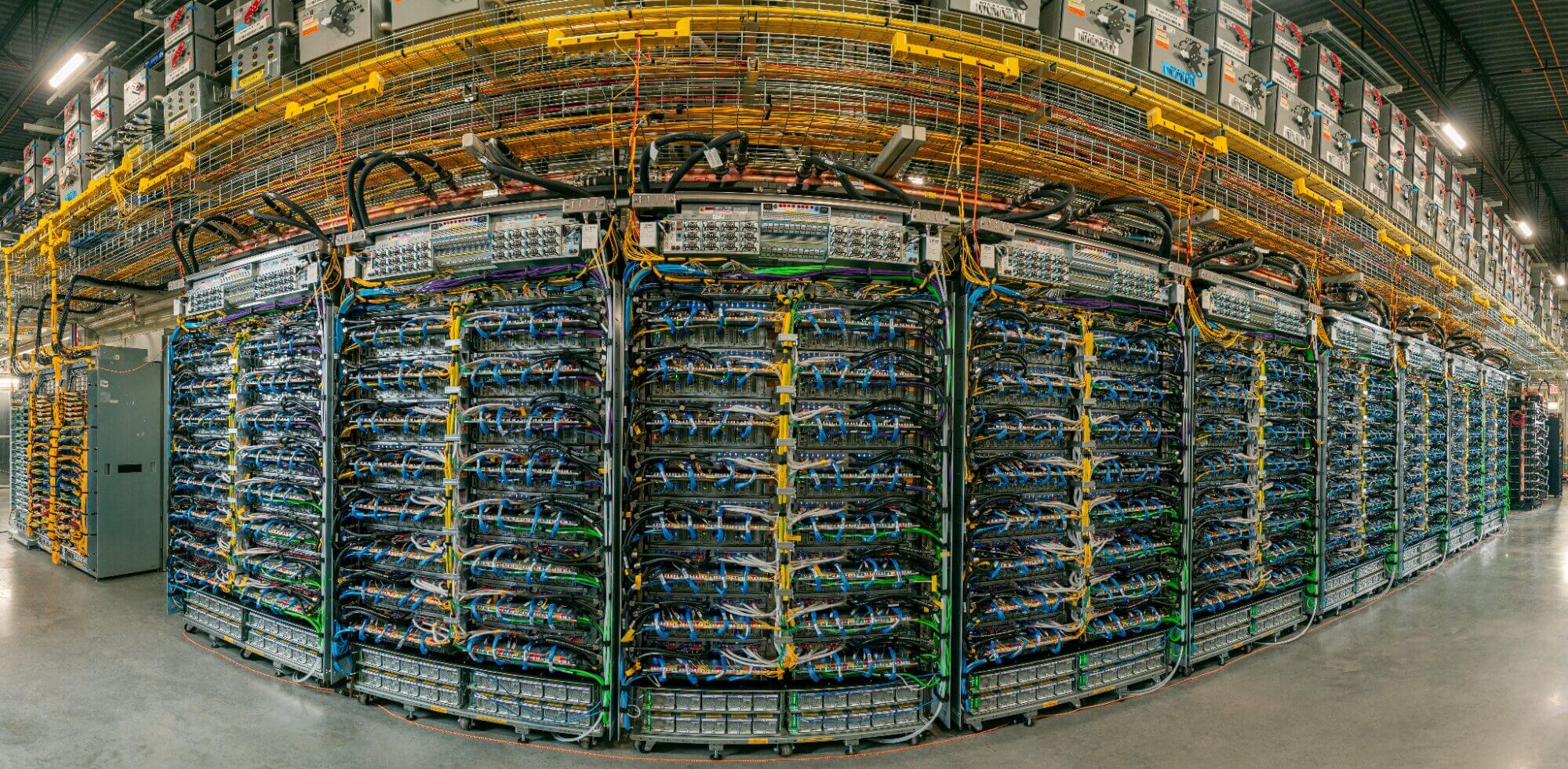

IO-Link, standard industriale consolidato

Oltre a precisione e qualità, Benzinger punta sempre più su servizi digitali e sul monitoraggio dei processi. In questo ambito, l’azienda si affida alla sensoristica e alle soluzioni IO-Link di ifm. IO-Link, che è uno standard aperto per la comunicazione digitale bidirezionale semplice tra sensori e attuatori, sviluppato da ifm insieme ad altri specialisti dell’automazione, si è ormai affermato nel contesto industriale. Dal suo lancio sul mercato nel 2009, sono stati installati oltre 50 milioni di nodi di questa infrastruttura punto-a-punto.

IO-Link offre numerosi vantaggi che Benzinger può sfruttare in modo proficuo sia per sé che per i propri clienti.

“Con IO-Link otteniamo già in fase di progettazione meccanica ed elettrica molte opzioni che non sarebbero possibili con un cablaggio tradizionale. Grazie all’infrastruttura dati decentralizzata, possiamo ad esempio costruire in modo più compatto e ridurre il cablaggio”, afferma Krämer.

I dati dei sensori vengono raccolti rapidamente tramite i master IO-Link da campo. Poiché i sensori sono cablati e collegati ai master IO-Link tramite connettori M12 standard, si escludono errori di collegamento. Dal master IO-Link, i valori misurati vengono trasmessi in forma aggregata tramite bus di campo o Ethernet al PLC e al livello IT. I dati sono quindi subito disponibili sia per il controllo della macchina che per l’analisi a livello informatico, senza ulteriori interventi. I dati dei sensori non vengono più utilizzati esclusivamente per il controllo effettivo del processo, ma possono essere trasformati in informazioni utili per l’analisi del processo e la pianificazione della manutenzione. Benzinger utilizza questa opzione, ad esempio, per il monitoraggio dei mandrini.

“Produciamo internamente i nostri mandrini. Grazie ai sensori di vibrazione installati, riceviamo informazioni preziose sulla qualità e la robustezza dei mandrini direttamente dal campo”. Le conoscenze acquisite confluiscono direttamente nell’ulteriore sviluppo dei componenti centrali.

Efficienza e stato di salute della macchina sempre sotto controllo

Un altro argomento sempre più rilevante è il Condition Monitoring che, grazie ai dati dei sensori, può essere effettuato in modo preciso e continuo. “I nostri clienti possono contare su un’elevata disponibilità delle macchine”, afferma Krämer.

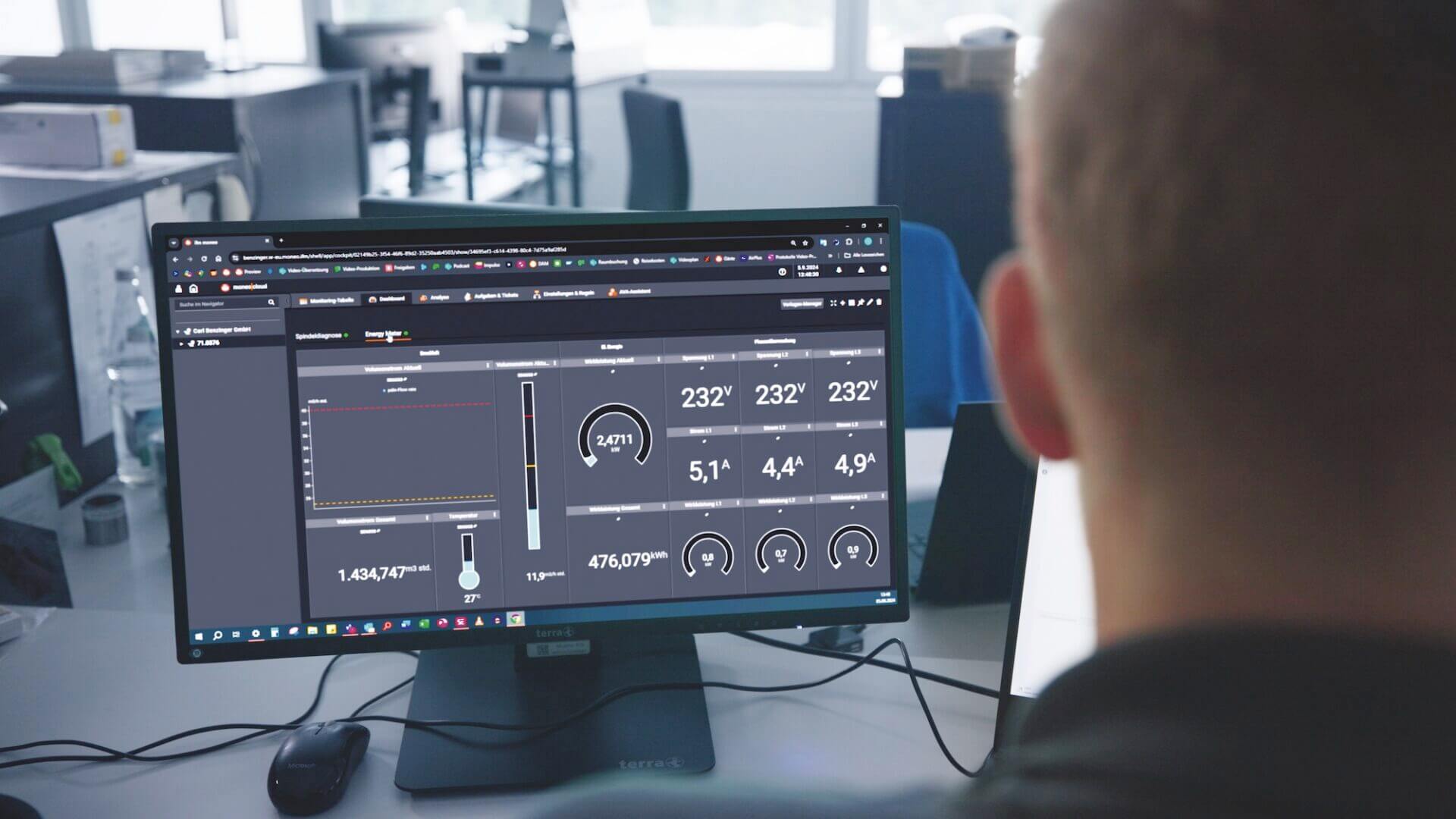

Per tenere sempre sotto controllo le esigenze di manutenzione dei torni e delle fresatrici, lo stato di salute della macchina viene monitorato costantemente attraverso numerosi dati. L’analisi continua delle vibrazioni, ad esempio, consente di identificare immediatamente eventuali disequilibri, evitando così danni alla macchina e perdite di qualità sul pezzo lavorato. Il raffreddamento del mandrino viene monitorato da sensori di flusso. Poiché anche la temperatura del fluido viene trasmessa tramite IO-Link, è possibile valutare l’efficacia del raffreddamento e quindi l’efficienza del raffreddamento del mandrino. In un secondo circuito di raffreddamento, utilizzato per raffreddare l’utensile e il pezzo, i sensori di livello controllano che il lubrorefrigerante sia disponibile in misura sufficiente.

“L’efficienza energetica dei processi sta diventando sempre più importante per i nostri clienti”, afferma Krämer. “Per questo motivo utilizziamo misuratori di aria compressa per rilevare con precisione la fornitura al processo. In questo modo, ci assicuriamo che l’aria compressa venga utilizzata nel modo più efficiente possibile”.

Anche la potenza elettrica, espressa in kilowatt e kilowattora, viene registrata e analizzata in modo continuo. Un aumento della corrente assorbita può essere un segnale di necessità di una manutenzione.

Analisi dei dati e manutenzione da remoto con la piattaforma IIoT moneo basata su cloud di ifm

Grazie a questa grande quantità di informazioni, è possibile valutare in modo molto preciso lo stato di salute della macchina.

Tramite edgeGateway e LTE Bolt di ifm, i dati vengono trasferiti alla versione cloud di moneo, la piattaforma IIoT dello specialista dell’automazione.

Presso Benzinger, la maggior parte dei dati viene trasmessa tramite l’infrastruttura IO-Link. Inoltre, grazie all’interfaccia dati opzionale ifm Agent, è possibile integrare anche altre fonti di dati, come i sistemi di controllo delle macchine o i contatori di energia.

moneo consente all’utente di rilevare e analizzare centralmente i dati provenienti da macchine e impianti e di trarre azioni concrete da queste informazioni. Nella versione cloud ciò è possibile anche per sedi diverse. Ad esempio, è possibile monitorare comodamente il comportamento delle vibrazioni di pompe, motori, mandrini o ventilatori, prevenendo guasti dovuti a danni ai cuscinetti o disequilibri. Anche i valori di processo come temperatura, livello, pressione, portata e consumo di energia elettrica possono essere monitorati a livello centrale tramite moneo. Se il range di riferimento predefinito viene superato, l’utente viene avvisato automaticamente.

Un’analisi dati più approfondita, supportata dall’intelligenza artificiale, è possibile anche tramite l’add on moneo IIoT Insights. Grazie alla funzione remoteConnect, è persino possibile effettuare la manutenzione da remoto della macchina tramite moneo. “Nell’ambiente cloud di moneo, il cliente può vedere a colpo d’occhio sulla dashboard se c’è abbastanza lubrorefrigerante o se è necessaria una manutenzione”, afferma Krämer. Tuttavia, non sempre i clienti finali di Benzinger dispongono delle risorse umane per un’analisi continua dei dati e la pianificazione della manutenzione.

“Molti clienti ci concedono quindi l’accesso remoto alle loro macchine a scopo di assistenza. In questi casi, ci colleghiamo tramite la funzione remoteConnect di moneo e, in accordo con il cliente, possiamo ottimizzare i processi o suggerire interventi di manutenzione”.

Dati provenienti dal sistema di controllo per un’analisi ancora più approfondita

“Se poi, come nel caso di Benzinger, si integrano anche i dati provenienti dal sistema di controllo macchina che possono essere importati in moneo tramite l’interfaccia ifm Agent, il risultato è un quadro completo delle condizioni della macchina. Questo consente di raggiungere la massima qualità nel Condition Monitoring e di migliorare l’offerta di servizi proattivi, con effetti positivi sulla disponibilità della macchina e sulla qualità del processo”, afferma Christoph Schneider, Vice President Product Management di ifm.

L'articolo La meccanica di precisione incontra la digitalizzazione con IO-Link e l’IIoT: il caso Benzinger proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)