Robotica polifunzionale: un solo robot per sostituire intere linee di produzione

ROBOTICA

Robotica polifunzionale: un solo robot per sostituire intere linee di produzione

I robot polifunzionali, detti anche “robot tuttofare”: architetture flessibili che impiegano un’unica cella per coprire diverse fasi della produzione, sfruttando utensili intercambiabili e software dedicati. Ecco come funzionano, cosa aspettarsi in termini di ROI e ottimizzazione dello spazio e quali sono i limiti rispetto alle macchine specializzate.

La robotica polifunzionale nasce per semplificare e rendere più flessibile e meno ingombrante la linea produttiva. Per lungo tempo il modello dominante dell’automazione industriale è stato quello delle linee specializzate, costituite da macchine dedicate a un’unica operazione o quasi. Di conseguenza ogni cambiamento di prodotto, così come la necessità di inserire varianti, richiede modifiche hardware, tempi di setup prolungati e investimenti significativi.

Da questo punto di vista l’introduzione di robot in grado di alternare diversi compiti, utilizzando software, sensori e manipolatori intercambiabili rappresenta un cambiamento molto significativo ed è una delle 12 tendenze tecnologiche emergenti, secondo Gartner, nel comparto industriale. Grazie alla robotica polifunzionale una singola cella robotizzata può sostituire più stazioni dedicate, adattandosi al variare delle esigenze produttive.

Il passaggio da “single-task” a “multi-tasking” nella robotica non rappresenta un semplice avanzamento tecnico, ma un cambio di prospettiva. Non si valuta più un impianto in base al massimo throughput raggiungibile in condizioni ottimali, bensì alla sua capacità di riconfigurarsi rapidamente per nuovi prodotti e lotti variabili. Questo approccio consente di affrontare mercati sempre più imprevedibili, che chiedono alle aziende di garantire continuità produttiva, riducendo i costi di capitale e l’occupazione di spazio.

Questione di hardware ma soprattutto di software

Una cella (o isola robotizzata) è una postazione di lavoro delimitata che integra uno o più robot con end-effector, ovvero utensili da polso come pinze, ventose, avvitatori eccetera, per svolgere autonomamente fasi specifiche del processo produttivo. La robotica polifunzionale tratta la cella non più come una stazione rigida, ma come una piattaforma riconfigurabile: lo stesso robot può coprire operazioni diverse (pick&place, avvitatura, ispezione) cambiando ricette software e end-effector.

Per “ricetta” intendiamo il pacchetto di parametri richiamato dal software di fabbrica: sistema di visione, settaggi di illuminazione, punti di presa, velocità/accelerazioni, logiche di sicurezza e sequenze operative. Il tool changer (cambio utensile rapido con parte “master” sul polso e “slave” sull’end-effector) aggancia/sgancia organi di presa e utensili di processo in pochi secondi, sfruttando canali integrati per aria/vuoto, contatti elettrici e linee dati. Inoltre, viene utilizzato un ID dell’end-effector che il controllore legge per caricare il pezzo corretto ed evitare montaggi errati. L’effetto pratico è un changeover che scende da ore a minuti e una maggiore riusabilità dell’investimento: la stessa cella realizza l’intero mix di prodotto.

La riconfigurabilità funziona perché tutti i componenti parlano una lingua comune grazie a standard di comunicazione e di funzionamento condivisi. La linea guida PackML (linea guida OMAC/ISA-TR88) definisce una macchina a stati standard (Stopped, Starting, Execute, Stopped…) e un modo uniforme di gestire ricette e formati. Tradotto: quando il montaggio passa, per esempio, dal formato Small al formato Medium, il PLC (Programmable Logic Controller) invia sempre gli stessi comandi standard; la cella entra in Stopped, carica la ricetta per il formato Medium, esegue i comandi di sicurezza e torna in Execute senza bisogno di altro.

Anche OPC UA Robotics (companion specification dell’OPC Foundation) fornisce un modello dati unico per i robot polifunzionali: posizione dei componenti e degli assi, stato di alimentazione, rivelazione degli errori, programma attivo, diagnostica. Così il MES (il programma che rilascia le ricette) o lo SCADA (il software di supervisione) leggono gli stessi tipi di variabili da robot di marche diverse (stessi nomi, stessi significati), semplificando integrazione, tracciabilità e manutenzione predittiva.

In sintesi: PackML standardizza come si governa la cella (stati/comandi e cambio ricetta), OPC UA Robotics standardizza quali dati si scambiano con i robot. Insieme abilitano un’architettura modulare: le celle si collegano e si riconfigurano in modo prevedibile, e la tracciabilità (chi ha fatto cosa, con quali parametri) è nativa.

I numeri del mercato

Nel 2024 sono stati installati circa 542.000 nuovi robot industriali, di cui i robot collaborativi (cobot) hanno rappresentato l’11,9% del totale. I cobot sono una sotto-categoria dei robot industriali, progettata per operare in prossimità degli operatori con funzioni di sicurezza dedicate. In questo articolo, parliamo di polifunzionalità includendo sia i cobot sia i robot “tradizionali”.

Sulle prospettive dei cobot, le stime degli analisti variano a seconda dei parametri presi in considerazione Il CAGR (tasso di crescita annuo composto) secondo Interact Analysis si attesterà al 20% annuo nel periodo 2025–2029 (conteggiando le spedizioni di unità); MarketsandMarkets invece stima un 18,9% annuo nello stesso periodo, misurando il valore di mercato in denaro. ABI Research prevede ricavi fino a 7,2 miliardi di $ nel 2030, pari a circa 27–28% per anno. In sintesi, a seconda che si guardino i pezzi venduti o i ricavi, la crescita attesa è elevata, in un range che varia dal 19 al 28% annuo. Nel complesso, la crescita del mercato dei robot collaborativi è stimata al 34% annuo, spinta dalla maggiore flessibilità, sicurezza e accessibilità rispetto ai robot industriali tradizionali. Più in generale, i robot negli ultimi 10 anni sono raddoppiati, per un approfondimento sul mercato mondiale puoi leggere questo articolo.

Tecnologie abilitanti per la robotica polifunzionale

L’intelligenza artificiale è una delle tecnologie più importanti tra quelle che rendono possibile la polifunzionalità. Attraverso algoritmi di machine learning, i robot sono in grado di riconoscere oggetti, adattare traiettorie e correggere errori in tempo reale. Questo significa che una cella può passare da un compito di assemblaggio a uno di ispezione senza interventi umani complessi, semplicemente cambiando il modello di inferenza (il modello AI già addestrato) o i parametri di controllo.

L’uso dell’AI non è limitato all’esecuzione dei processi produttivi, ma riguarda anche la manutenzione. I sistemi predittivi analizzano vibrazioni, temperature e cicli per anticipare possibili guasti, riducendo i fermi macchina. In un contesto polifunzionale, in cui il robot è chiamato a svolgere compiti diversi durante la stessa giornata, questa capacità di auto-adattamento diventa ancora più preziosa.

Visione avanzata e sensor fusion

Tra le tecnologie abilitanti della cella polifunzionale, la visione avanzata è al secondo posto subito dopo l’IA. La visione 3D non è una “telecamera più potente”, ma un sistema che misura la profondità e ricostruisce posizione e orientamento dei pezzi nello spazio. In pratica, il robot non vede solo le sagome (2D), ma capisce dove si trova un componente e come è ruotato. Quando la visione 3D si combina con altri sensori, come forza/coppia al polso, laser di profilazione, encoder, parliamo di sensor fusion: più fonti che si confermano a vicenda per decidere prese e movimenti con maggiore affidabilità.

Facciamo un esempio operativo parlando di bin picking di parti sfuse. La visione 3D individua il pezzo “prendibile”, il sensore di forza limita la pressione dell’organo di presa sulle superfici delicate, e il controllo modula la traiettoria per evitare urti. In una cella polifunzionale, la stessa pipeline di sensori regge i cambi prodotto: si carica una ricetta di visione diversa (ROI, template/modello di inferenza, illuminazione) e il robot passa dall’assemblaggio all’ispezione senza soluzione di continuità. L’effetto pratico è importante: meno attrezzaggi dedicati, changeover più rapidi e qualità più costante anche con lotti piccoli e variabili.

End-effector intercambiabili e tool changer

L’end-effector, come abbiamo già anticipato, è l’utensile al polso del robot: pinza, ventosa, avvitatore, dispenser, sonda di qualità… Il tool changer è il giunto che ne permette lo scambio rapido. Una parte “master” sul robot e una “slave” sull’utensile si agganciano in pochi secondi, con canali integrati per aria/vuoto, contatti elettrici e linee dati. I modelli evoluti leggono l’ID dell’end-effector: il controllore “sa” quale utensile è montato, carica la ricetta corretta e, se l’end-effector montato non corrisponde a quello previsto dalla ricetta, il controllore blocca l’avvio del ciclo e segnala l’errore. È un meccanismo di prevenzione degli errori (poka-yoke).

Cosa cambia in reparto? Dove prima servivano, ad esempio, tre stazioni (avvitatura, deposito colla, controllo visivo), oggi una sola cella alterna i compiti: aggancia l’organo di presa per pick&place, passa all’avvitatore con la coppia prescritta, poi monta la sonda/telecamera per l’ispezione finale. Questo riduce tempi di fermo e metri quadri occupati, aumenta la saturazione del robot e semplifica la manutenzione perché ci sono meno macchine da gestire. La flessibilità funziona davvero solo se, per ogni end-effector (utensile al polso del robot), sono calibrati il TCP (Tool Center Point, il punto di lavoro dell’utensile) e gli offset (distanze/orientamenti tra flangia del robot e utensile). Inoltre le ricette, parametri di presa, visione, velocità, coppie, soglie, devono essere versionate e richiamate automaticamente dal software di fabbrica (MES) in base al prodotto e/o al formato. Se ad esempio passiamo da ventosa ad avvitatore, senza TCP/offset corretti il robot può mancare il foro. Con la ricetta giusta (richiamata dal MES) il sistema monta l’end-effector corretto, imposta coppia e velocità previste, aggiorna la pipeline di visione e avvia solo quando tutto è coerente.

Programmazione no-code e interfacce intuitive

Un’altra barriera storica all’adozione dei robot era la programmazione complessa. Le nuove interfacce no-code ribaltano questa logica: i movimenti possono essere programmati tramite blocchi grafici o con il semplice “insegnamento” manuale del gesto al robot.

Questa democratizzazione della programmazione permette anche alle PMI, prive di reparti IT strutturati, di adottare robot multifunzionali. In questo modo, la robotica non è più solo appannaggio delle grandi aziende, ma diventa accessibile a un pubblico di aziende molto più ampio.

Quando un robot diventa una linea produttiva

Per capire quando un robot polifunzionale funziona davvero servono casi con numeri e contesti diversi. Abbiamo selezionato quattro esempi “tipici” che coprono esigenze complementari: assemblaggio consumer ad alta cadenza (Bialetti), processi critici nell’automotive, sincronizzazione ad alta velocità nel packaging e alto mix/volumi variabili nell’elettronica. Insieme mostrano cosa cambia rispetto a tempi, qualità, spazio e integrazione quando si investe nella robotica polifunzionale.

Il caso Bialetti è utile perché rende visibile il rapporto tra cambio ricetta in minuti e cadenza: nello stabilimento dedicato alle Moka, robot ABB, cioè bracci robotici industriali/collaborativi prodotti da ABB, coprono fasi diverse dell’assemblaggio con una cadenza di circa 3 secondi/pezzo (≈ 1.200 unità/ora). La cella utilizza end-effector intercambiabili tramite tool changer e una ricetta di visione per riconoscere componenti e varianti, riducendo attrezzaggi e passaggi tra stazioni.

Oltre alla velocità conta la ripetibilità: parametri di coppia, posizionamenti e controlli sono gestiti in linea, con la conseguente riduzione di difetti e rilavorazioni. Quando parliamo di ritorno sull’investimento (ROI) intendiamo l’effetto economico complessivo dell’adozione dei robot polifunzionali. Vanno considerati il risparmio delle ore-uomo, la riduzione degli scarti, l’energia impiegata e i metri quadri liberati oltre a un eventuale extra-throughput) e messi in relazione con i costi del progetto. Nella pratica operativa si monitora anche il payback (mesi necessari a rientrare dell’investimento). L’esempio di Bialetti è rilevante perché mostra come una cella polifunzionale possa coprire più operazioni che prima richiedevano linee dedicate, con impatti misurabili su ROI e footprint senza snaturare il prodotto.

Packaging: fino a 16 robot sincronizzati sotto un unico controllore

Dopo Bialetti (una cella), andiamo ad analizzare, grazie a un caso studio differente, la scalabilità multi-robot: nel packaging il punto non è solo cambiare utensile, ma coordinare molti robot come fossero un’unica macchina. L’Omron Robotics Packaging Library (ORPL) unifica controllo robotica/PLC in un solo controller e un solo ambiente software, con funzioni di motion, visione e sicurezza integrate riuscendo a gestire fino a 16 robot in parallelo. Questo semplifica ricette, tracking dei nastri e sincronismi, riducendo complessità e tempi di ingegneria.

Per un’applicazione reale, è interessante il caso Vetipak: linee di co-packing realizzate con Robotics Integrated Controller e robot Omron, interfaccia HMI per micro-regolazioni in linea, changeover rapidi tra formati e possibilità di riprogammare/riutilizzare i robot su nuove linee. L’azienda ha poi ampliato i robot installati inserendo ulteriori 17 robot ma mantenendo la stessa architettura. È il senso della “piattaforma” nel packaging: moduli che si scalano e si riconfigurano invece di linee lunghe dedicate.

Elettronica: intralogistica con AMR e coordinamento delle celle

Nel manifatturiero elettronico la polifunzionalità si estende anche ai flussi interni: gli AMR (Autonomous Mobile Robots) collegano test, ispezione, imballaggio e magazzino WIP, così le celle restano sature e il materiale “segue” le ricette senza bisogno di utilizzare navette da spostare manualmente. Nel sito Kimball Electronics Nanjing sono stati introdotti due MiR250 che operano 24/7, ciascuno con produttività stimata pari a due operatori, sotto regia MiR Fleet per ricarica e schedulazione. I compiti svolti dai robot includono il trasferimento di prodotti, materiali e cassette tra linee SMT, marcatura laser e aree di carico/scarico.

Il valore aggiunto non sta semplicemente nell’eliminazione dei trasporti manuali, ma nel ridurre il tempo di attraversamento: gli AMR rendono più flessibile la sequenza operativa quando cambiano modelli e lotti, mentre la flotta mantiene coerenza e e la giusto organizzazione per priorità (ordini urgenti, vincoli di linea). È l’esempio che completa il quadro: celle riconfigurabili ai bordi e logistica adattiva al centro, per sostenere lotti piccoli e frequenti introduzioni di varianti.

Automotive: dalla saldatura all’ispezione nella stessa cella

Passiamo ora a un ambito con requisiti più severi su qualità e tracciabilità. Nell’automotive la polifunzionalità non è tanto “un robot veloce”, quanto una cella riconfigurabile che esegue in sequenza operazioni diverse: saldatura a punti, applicazione di adesivi o sigillanti, avvitatura, quindi ispezione visiva o dimensionale. Il passaggio da un compito all’altro avviene cambiando end-effector con il tool changer e richiamando la ricetta dal software di fabbrica (MES). La visione 3D guida posizionamenti e verifiche, mentre il PLC governa stati e interblocchi.

Questo esempio è utile perché mostra la scalabilità del modello oltre l’assemblaggio leggero: la stessa cella riduce trasferimenti tra stazioni, mantiene tracciabilità sui parametri di processo e compattando il layout limita l’ingombro rispetto a più macchine specializzate. L’uso di PackML per gli stati e OPC UA Robotics per i dati consente comandi e diagnostica uniformi, semplificando changeover e audit. Resta valido il principio di equilibrio: dove servono cadenze massime su un singolo compito, una macchina dedicata può restare più efficiente; nei contesti high-mix, la cella polifunzionale offre più valore.

Architetture di sistema e integrazione nella robotica polifunzionale

Dopo aver visto come lavora una cella polifunzionale e quali sono i vantaggi concreti grazie ad alcuni casi reali, il passo successivo per capire a fondo questa innovazione tecnologica riguarda l’efficace scorrimento dei pezzi, al giusto ritmo. Qui entrano in gioco gli AMR (Autonomous Mobile Robots): non sostituiscono i robot fissi, ma li completano assicurando il flusso materiali tra magazzini, linee e celle.

Gli AMR portano i semilavorati alle celle, ritirano il finito, gestiscono buffer (le zone tampone dove si accatastano i semilavorati) e kitting, cioè la preparazione dei kit. La vera polifunzionalità nasce dalla sinergia tra AMR e robot: il robot fisso è il cuore operativo, l’AMR è il sistema circolatorio che lo rifornisce. Questo abbinamento evita colli di bottiglia quando cambiano prodotto e formato, perché i percorsi degli AMR e le ricette della cella si aggiornano di pari passo.

Per far funzionare questa sinergia servono, però, altri due ingredienti: primo l’integrazione con il MES/controllo (ricette, stati, tracciabilità) per orchestrare cambi di formato e priorità, secondo una alimentazione adattiva per non perdere tempo in attrezzaggi. Vediamo di cosa si tratta.

Alimentazione adattiva e interoperabilità

Uno dei colli di bottiglia più frequenti nell’automazione è l’alimentazione dei pezzi. I sistemi tradizionali, basati su vibratori meccanici, sono rigidi e richiedono regolazioni manuali. I feeder flessibili, come i FlexiBowl, permettono invece di gestire decine di varianti senza modifiche hardware.

Integrate da sistemi di visione artificiale avanzata, queste tecnologie consentono di passare da un lotto all’altro semplicemente caricando una nuova ricetta, riducendo così i tempi di setup da ore a pochi minuti. Sono un tassello fondamentale per rendere realmente efficiente la robotica polifunzionale.

Perché la polifunzionalità sia sostenibile serve, inoltre, un linguaggio comune. OPC UA Robotics e PackML sono gli standard principali che oggi permettono ai diversi componenti di dialogare tra loro. Grazie a queste specifiche, robot di marche differenti possono essere integrati nello stesso impianto, riducendo i costi e i tempi di avviamento.

Questa apertura è ciò che distingue la nuova automazione dalla vecchia: i vari robot e i macchinari specializzati non sono più isole chiuse, ma sistemi interoperabili che si inseriscono in una logica di fabbrica connessa.

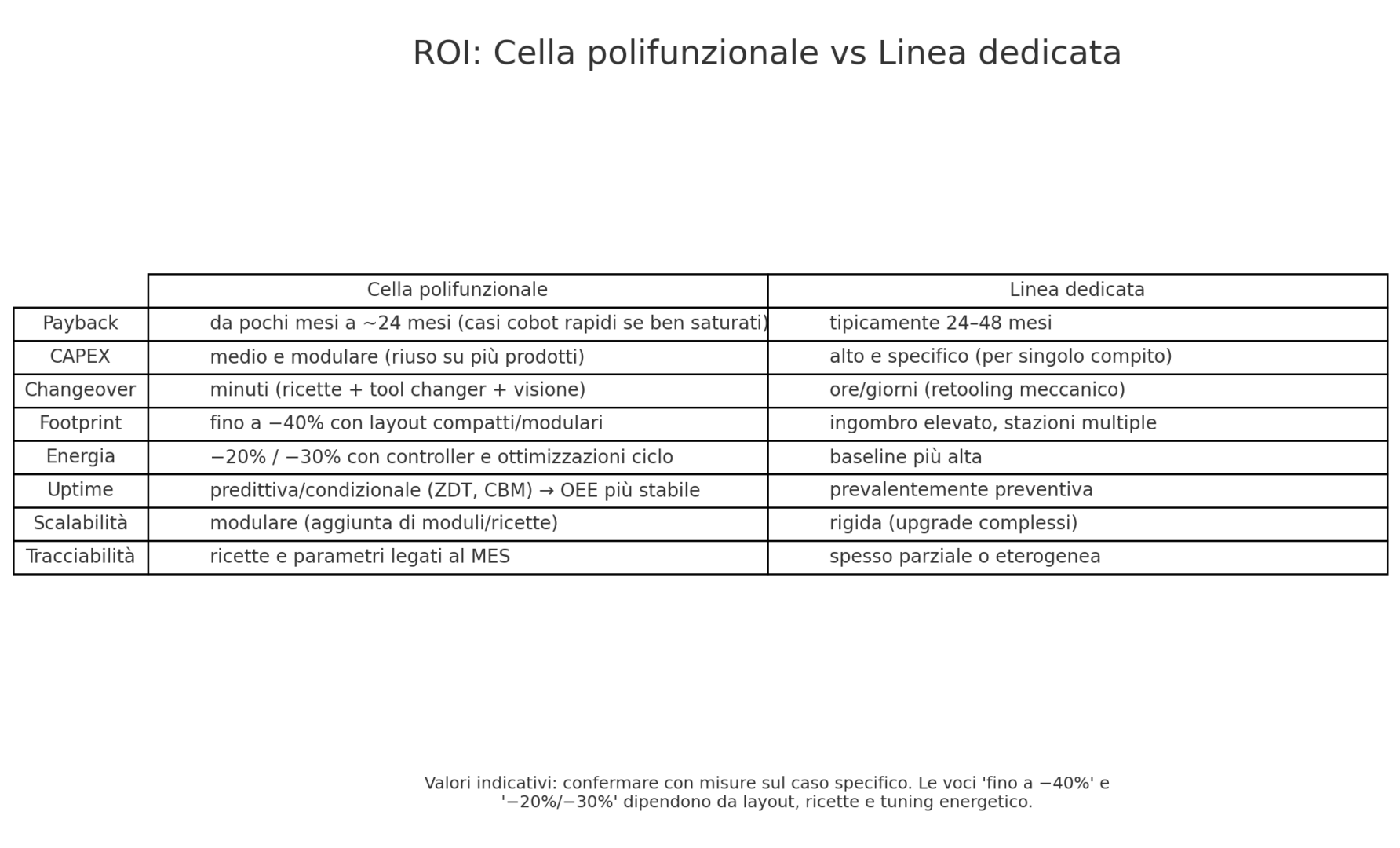

Vantaggi economici e operativi

Per molte aziende manifatturiere la metrica decisiva è quella del payback. In letteratura e nella prassi industriale un tempo di due anni è spesso considerato un orizzonte di rientro “ragionevole” per l’automazione; è un riferimento usato di frequente nella community di produzione avanzata (SME).

Detto questo, il payback reale può essere più rapido quando l’impianto polifunzionale consente più turni e il riuso della stessa cella su prodotti diversi senza fermate prolungate. Sul fronte della produttività, la riduzione dei fermi per il cambio ricetta è spesso la leva principale (come nel caso Bialetti). Uno dei motivi principali per cui le aziende guardano con interesse alla robotica polifunzionale è proprio il ritorno sull’investimento: diversi studi indicano che il payback medio varia tra i 6 e i 18 mesi, a fronte dei 24-48 mesi tipici delle linee specializzate.

Flessibilità, footprint e consumi energetici

Il beneficio più visibile della polifunzionalità è il cambio formato in minuti: l’operatore seleziona la ricetta, mentre visione e tool changer completano l’assetto. Ciò vale in particolare in settori ad alta variabilità (alimentare, elettronica, cosmetico).

Sul footprint abbiamo dati solidi che ci raccontano di un miglioramento concreto in più contesti: in un’applicazione di packaging per pet food (Mackle Petfoods), la nuova linea robotizzata Omron ha ridotto del 30% l’ingombro e raddoppiato la produttività rispetto alla gestione manuale; il layout compatto lascia spazio per espansioni future.

Lato progettazione delle celle, la funzione di braking distance in ABB RobotStudio consente di dimensionare con precisione le zone di sicurezza, tagliando fino al 25% lo spazio della cella rispetto ai margini “di sicurezza” sovradimensionati. In ambito intralogistico, addirittura, (magazzini automatici ad alta densità), alcune soluzioni di storage robotizzato riportano riduzioni fino al 40% dell’area necessaria.

Sul fronte energetico, i controller di nuova generazione aiutano concretamente a contenere i consumi. La piattaforma ABB OmniCore integra rigenerazione dell’energia in frenata e consente −20% di consumo rispetto al controller precedente. In aggiunta, un servizio di ottimizzazione mirata dei programmi e degli standby lanciato da ABB ha documentato fino a −30% sui consumi dei robot, a seconda dell’applicazione e dell’ottimizzazione del ciclo.

Manutenzione predittiva e disponibilità

Perché una cella polifunzionale renda davvero, serve alta disponibilità: se la stazione che svolge più compiti si ferma, l’impatto si moltiplica. Quindi diventa necessaria la manutenzione predittiva, che legge dati operativi (cicli, correnti, vibrazioni, temperature) e anticipa i guasti, pianificando gli interventi fuori dalla produzione. Servizi come FANUC ZDT (Zero Down Time) e ABB Condition-Based Maintenance (CBM) fanno proprio questo: raccolgono telemetria, generano avvisi prima che un componente ceda e aiutano a programmare ricambi e fermate mirate, con effetti diretti su OEE (Overall Equipment Effectiveness).

I numeri danno il senso della maturità di questo approccio: FANUC indica oltre 35.000 robot connessi a ZDT nel mondo e più di 2.000 casi di fermo evitati grazie agli avvisi anticipati; sono dati pubblicati nei materiali corporate più recenti (report di sostenibilità e pagine ufficiali). ABB, con CBM, descrive un servizio che costruisce per ogni robot una “cartella clinica” basata sui carichi reali degli assi, evidenziando stress anomali (es. riduttori) e suggerendo manutenzione “su condizione” per ridurre i fermi imprevisti. In entrambi i casi l’obiettivo è lo stesso: meno downtime non pianificato, più prevedibilità delle fermate e una disponibilità coerente con il ruolo centrale che la cella ha nel processo.

Sfide e limiti dei robot polifunzionali

Non tutte le applicazioni possono essere semplificate con strumenti no-code. Operazioni come la saldatura strutturale o l’incollaggio di precisione richiedono ancora competenze avanzate e toolpath accurati. In questi casi, la polifunzionalità deve essere valutata con cautela, bilanciando i vantaggi della flessibilità con i requisiti stringenti di processo e qualità.

Inoltre, è importante sottolineare che un robot multitasking difficilmente eguaglierà la massima velocità di una macchina progettata per un solo compito. Il rischio, con alcune lavorazioni, è quella di ottenere una soluzione “buona un po’ per tutto ma ottima per nessuna cosa”.

Per questo motivo è fondamentale un’analisi preventiva: la polifunzionalità è ideale nei contesti ad alta variabilità, mentre nelle produzioni di massa continua può risultare meno efficiente.

Investimenti iniziali e possibili skill gap

Anche se i robot polifunzionali hanno costi di ingresso più bassi rispetto alle linee specializzate, l’investimento complessivo resta significativo. Servono end-effector specifici, sistemi di visione e una integrazione software dedicata. Il payback rapido è possibile solo se l’azienda pianifica correttamente l’utilizzo della cella e la integra in un disegno produttivo coerente. Altrimenti, il rischio è quello di ritrovarsi con una tecnologia sottoutilizzata.

C’è poi un ultimo ostacolo che non va dimenticato: quello del capitale umano. La polifunzionalità richiede competenze nuove: operatori in grado di gestire tool changer, sistemi di visione e interfacce digitali. Accademie come quelle di ABB e Universal Robots offrono percorsi formativi dedicati, ma resta la sfida di aggiornare rapidamente la forza lavoro. Il successo della robotica polifunzionale, infatti, dipende tanto dalla tecnologia quanto dalla capacità delle persone di adottarla e sfruttarla appieno.

L'articolo Robotica polifunzionale: un solo robot per sostituire intere linee di produzione proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)