Dal concept al virtual twin: 5 strumenti fondamentali per la simulazione

simulazione

Dal concept al virtual twin: 5 strumenti fondamentali per la simulazione

Omron condivide la propria prospettiva su come i produttori possono trasformare la simulazione in uno strumento capace di portare un progetto reale al successo, già al primo tentativo.

L’idea di testare su scala ridotta un processo prima di fornire informazioni alla progettazione di fabbrica non è certo nuova. I primi esempi di simulazione risalgono infatti a ben prima dell’era digitale e dell’avvento dei computer, quando si ricorreva a modelli fisici per prevedere il comportamento di impianti e macchine, consentendo agli ingegneri di testare processi e progetti su piccola scala prima di passare allo scale-up.

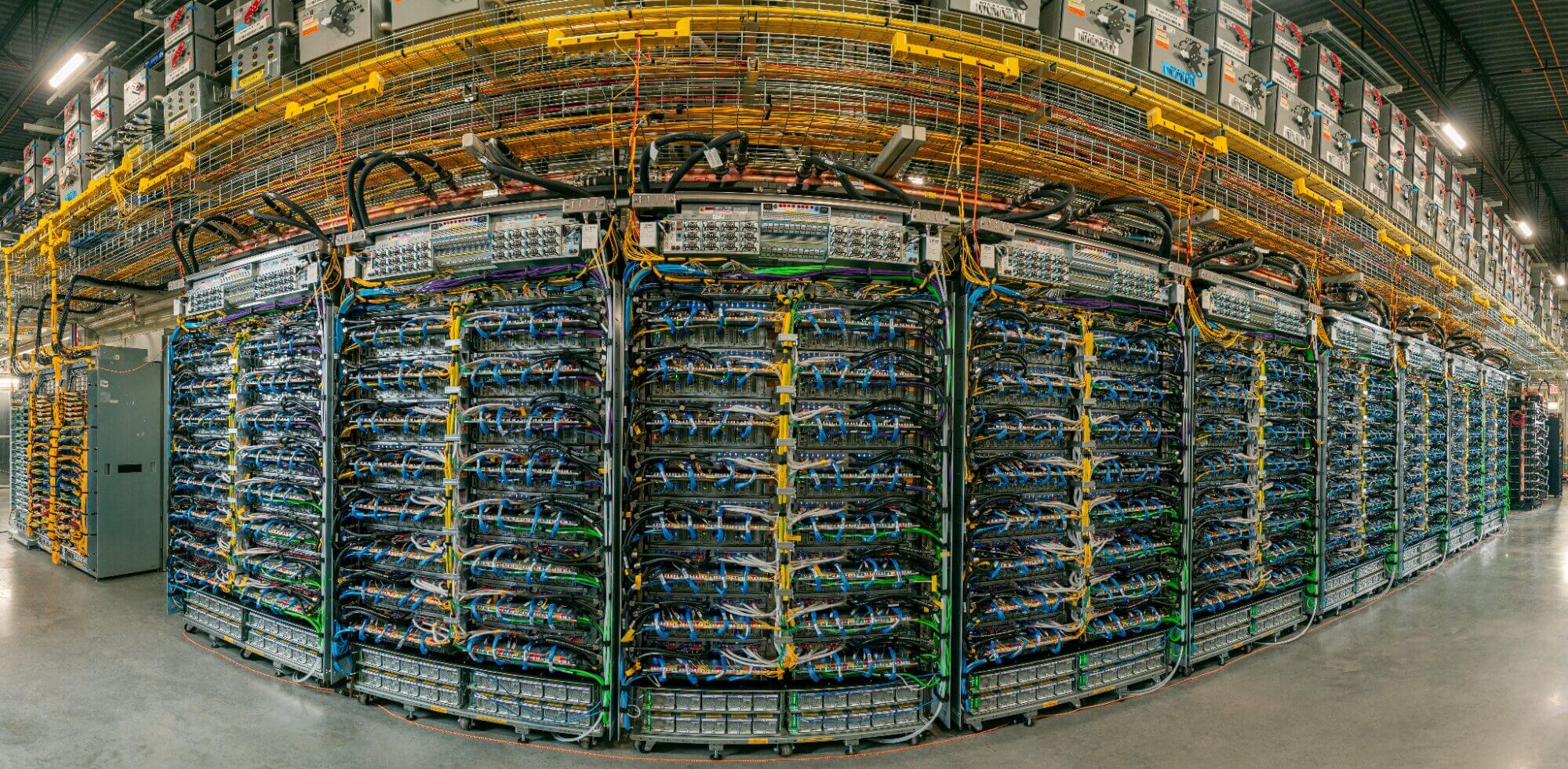

Oggi i principi di base restano invariati, ma l’ambiente è completamente diverso: la simulazione è virtuale. Questo permette di raggiungere livelli di precisione molto più elevati nella creazione di processi complessi e nello studio dell’impatto delle variabili sui risultati. Un’evoluzione resa possibile anche dall’intelligenza artificiale, che ha ampliato la flessibilità e il livello di sofisticazione degli strumenti disponibili.

Simulazione senza confini

Se un tempo era sufficiente simulare l’andamento di una macchina o di una cella robotica, oggi questo approccio non basta più. La convergenza IT/OT, ossia l’integrazione dei sistemi di gestione dati (IT) con i sistemi operativi industriali (OT), ha reso evidente che la simulazione isolata non è più sufficiente per rispondere alle necessità delle smart factories.

La nuova frontiera della simulazione richiede infatti il passaggio ad un approccio più olistico, capace di replicare interi stabilimenti e reti produttive. La gestione delle operazioni e della catena di approvvigionamento sta diventando sempre più interdipendente e, di conseguenza, i modelli digitalizzati e di simulazione non potranno limitarsi a verificare come funziona una linea, ma dovranno comprendere l’impatto della disponibilità dei materiali, di eventuali interruzioni di supply chain o di differenze di performance tra stabilimenti distribuiti a livello globale.

È qui che entrano in gioco i virtual twin, evoluzione dei digital twin, in grado di dialogare in tempo reale con la fabbrica attiva.

Strategie di simulazione: cinque strumenti essenziali

Per rispondere a queste nuove esigenze, i produttori hanno oggi a disposizione cinque strumenti fondamentali che accompagnano l’intero percorso, dalla validazione iniziale del concept fino al miglioramento continuo.

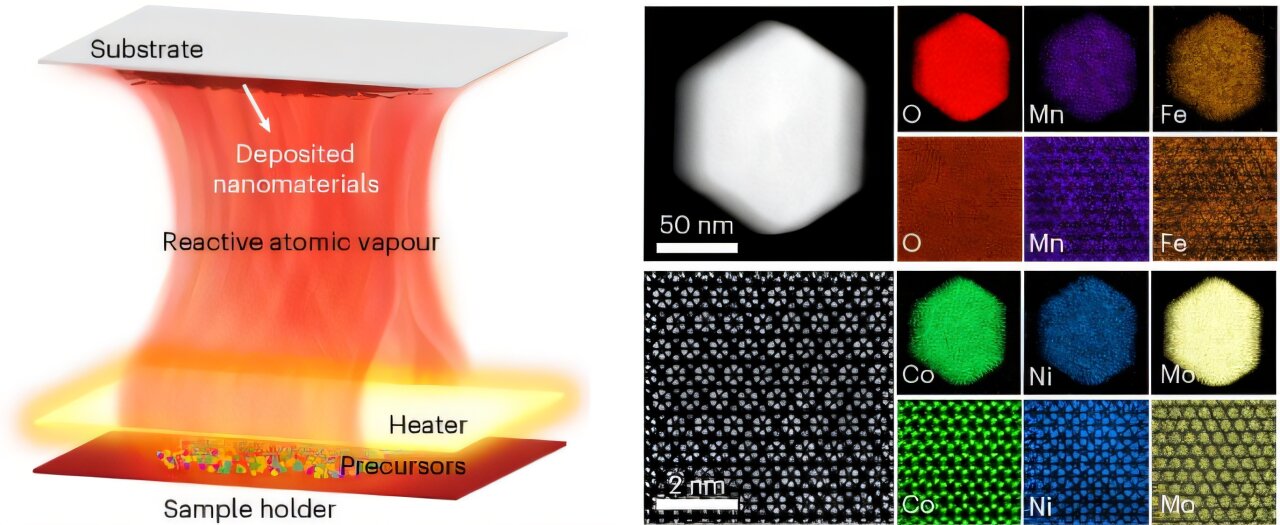

Il primo è il Model-in-the-Loop (MiL) che, utilizzato nelle fasi preliminari di sviluppo, consente di simulare un sistema insieme al suo ambiente per testare gli algoritmi. Inoltre, grazie alla generazione automatizzata di codici permette di ridurre tempi e minimizzare gli errori umani.

Una volta validata questa fase, si passa al Software-in-the-Loop (SiL), in cui il software di automazione viene messo alla prova dagli algoritmi di controllo. Il tutto avviene su una piattaforma virtuale, senza hardware fisico, che consente di identificare i bug in anticipo, evitando correzioni costose nelle fasi successive.

Segue l’Hardware-in-the-Loop (HiL), che introduce progressivamente componenti fisici all’interno della simulazione: il PLC o il controller di movimento eseguono la macchina virtuale, a cui si aggiungono via via motori, sensori e sistemi di visione. Questo approccio ibrido è ormai una prassi nell’automotive, soprattutto per il collaudo dei sistemi avanzati di assistenza alla guida (ADAS).

Superata questa fase, entrano in gioco i digital twin, vere e proprie repliche virtuali di prodotti, processi o sistemi. Grazie a modelli CAD 3D collegati a dati reali, i digital twin riproducono fedelmente il comportamento degli asset, permettendo di testare variabili come carichi, flussi o cicli operativi. Nel caso di un robot, ad esempio, è possibile verificarne prestazioni e affidabilità prima ancora di avviarne l’utilizzo reale.

L’ultima frontiera è rappresentata dai virtual twin, un’evoluzione dei digital twin che consente di simulare comportamenti ancora più avanzati. La distinzione tra i due non è netta, ma generalmente un digital twin diventa virtual twin quando si collega direttamente all’hardware e inizia a scambiare dati in tempo reale con la fabbrica attiva, funzionando in parallelo all’impianto reale e offrendo così un livello continuo di monitoraggio e ottimizzazione.

I vantaggi reali della simulazione virtuale passano anche dalle partnership

La simulazione è una pietra miliare della fabbrica digitale. Vi sono tanti modi in cui essa può offrire vantaggi reali: dall’analisi predittiva dei guasti alla possibilità di parallelizzare processi complessi, fino alla riduzione dei tempi di progettazione e pianificazione di circa il 25%.

Nel settore automotive, dove i cicli di vita dei prodotti sono sempre più brevi e l’innovazione sempre più veloce, le simulazioni virtuali forniscono l’agilità necessaria per restare competitivi. Ad esempio, l’utilizzo dei virtual twin in una linea di produzione di batterie per un veicolo elettrico consentirà ai produttori di testare i flussi di lavoro, ottimizzare la movimentazione dei materiali e identificare potenziali colli di bottiglia prima di investire nelle apparecchiature.

Nel settore cosmetico, invece, le simulazioni consentono di gestire variabili legate a trend stagionali, preferenze regionali e disponibilità di ingredienti, testando nuove formulazioni e configurazioni produttive senza dover attendere i risultati delle prove fisiche.

In questo scenario, non bisogna tuttavia dimenticare è grazie a partnership mirate che attori come Omron sono in grado di offrire proposte di valore sempre aggiornate ai produttori che desiderano esplorare approcci di simulazione avanzati.

Combinando la competenza IT e la conoscenza dell’automazione industriale di Omron, queste collaborazioni permettono uno scambio aperto e veloce di dati in tempo reale tra sistemi di gestione e impianti produttivi, aprendo la strada a delle piattaforme collaborative per lo sviluppo di soluzioni sempre più avanzate.

L'articolo Dal concept al virtual twin: 5 strumenti fondamentali per la simulazione proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)