Sicurezza, tracciabilità e trasparenza: i nuovi traguardi della digitalizzazione nell’industria alimentare

sicurezza alimentare

Sicurezza, tracciabilità e trasparenza: i nuovi traguardi della digitalizzazione nell’industria alimentare

La sicurezza alimentare e la tracciabilità sono sempre più importanti per le aziende che, per rispondere alle richieste di consumatori e normative, si affidano a strumenti digitali come i sistemi di visione e i sensori. L’adozione di queste tecnologie, però, è ostacolata dalla distanza tra IT e tecnologia operativa (OT) e dalla resistenza al cambiamento. Per superare queste difficoltà, le aziende dovrebbero partire da progetti pilota, coinvolgere il personale e farsi supportare da esperti.

La sicurezza è un pilastro fondamentale e non negoziabile della produzione alimentare. Oltre agli evidenti rischi per la salute pubblica, anche un singolo episodio di contaminazione può danneggiare significativamente la reputazione di un’azienda.

Tuttavia, nel mercato moderno, i consumatori vogliono più della semplice sicurezza: vogliono sapere da dove proviene il loro cibo, come è stato prodotto e in quali condizioni. Queste esigenze, unite a supply chain globali sempre più complesse, stanno spingendo i produttori alimentari ad utilizzare sempre di più strumenti digitali per garantire sicurezza, tracciabilità e trasparenza, così da soddisfare le crescenti aspettative dei clienti e delle autorità regolatorie.

Dai sistemi di visione ai digital watermark: le soluzioni che alimentano la food safety

La digitalizzazione delle fabbriche risponde a un obiettivo preciso: rendere i processi più efficienti.

E in quest’ottica gli esempi provenienti dal food & beverage sono diversi.

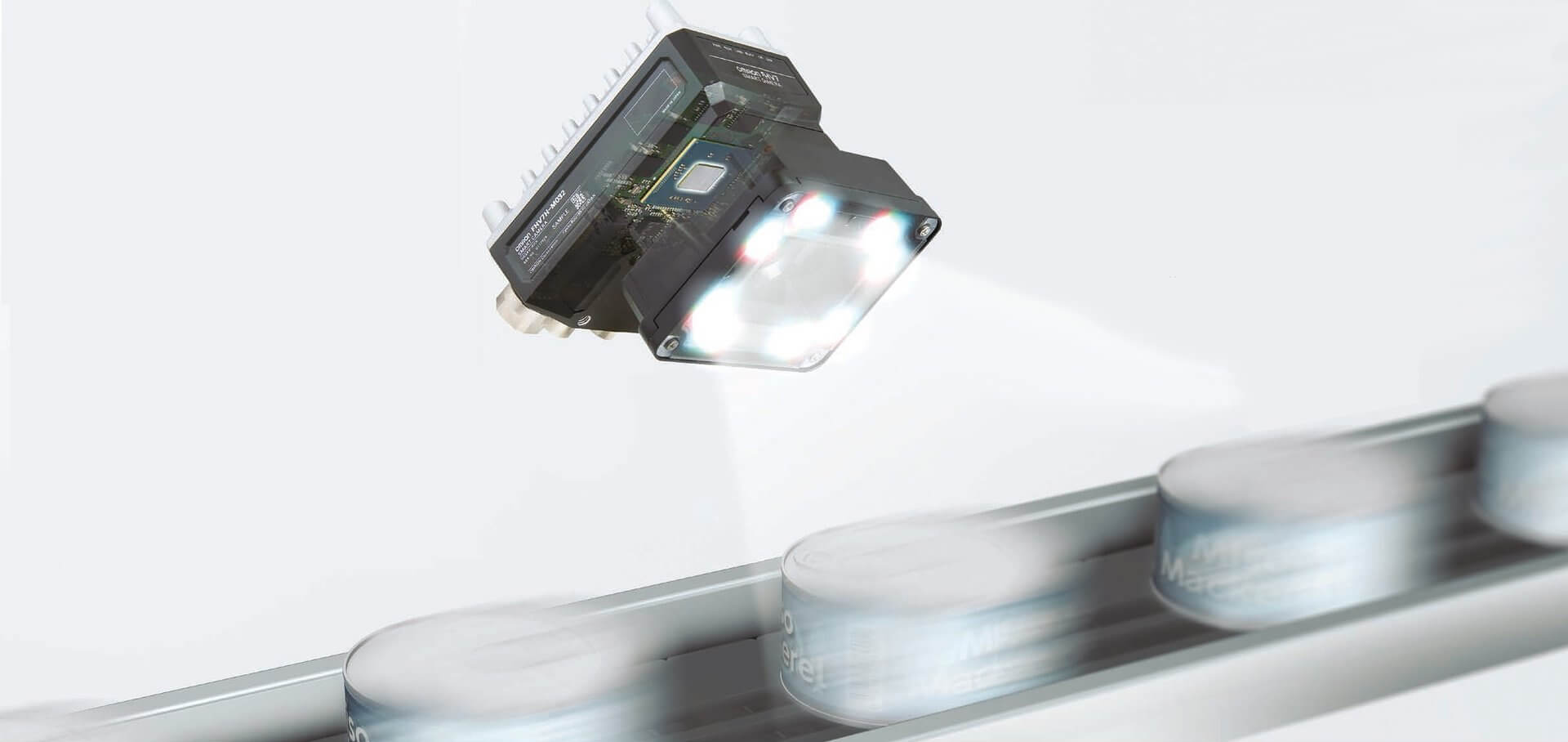

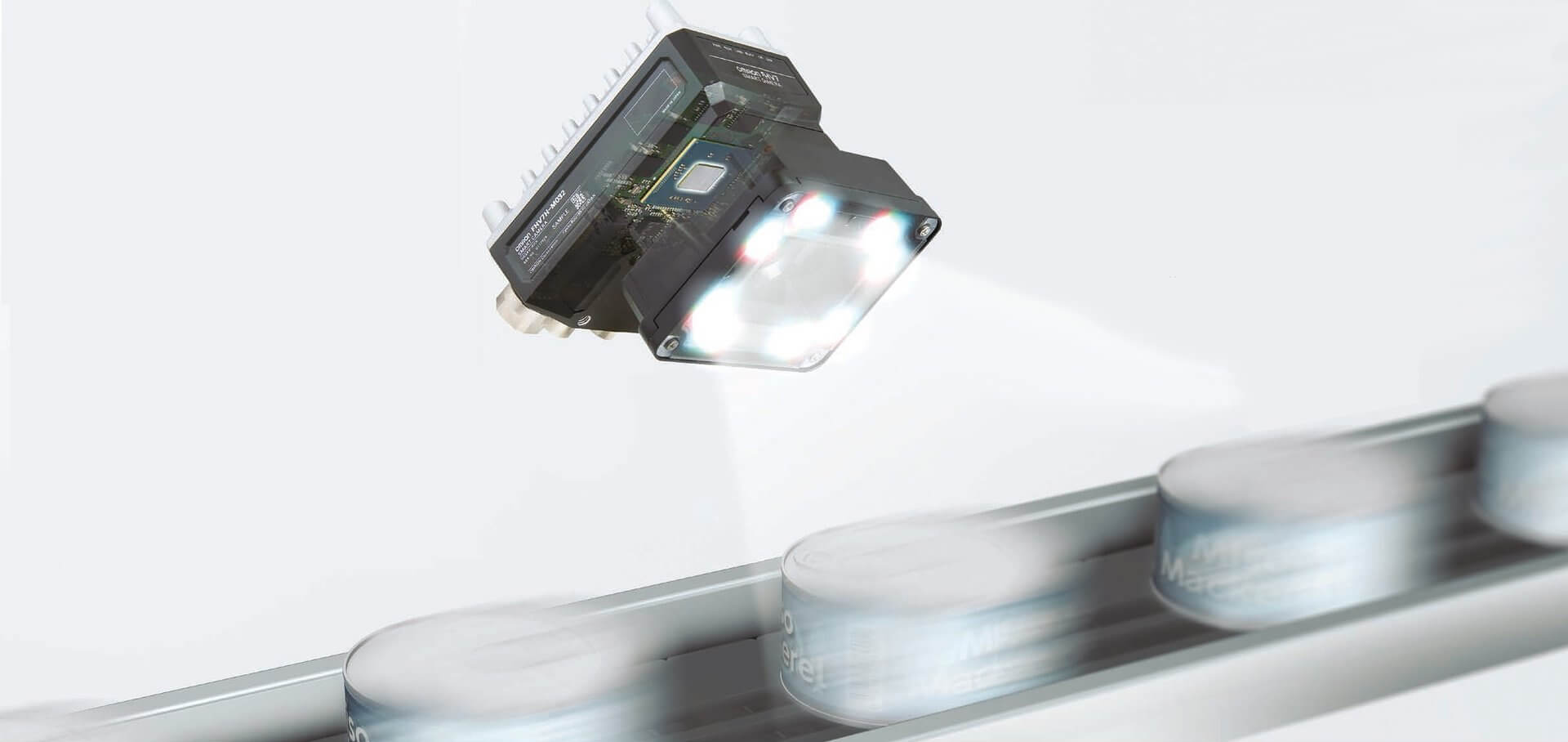

In prima battuta, ci sono i sistemi di visione che permettono di controllare la qualità del prodotto in tempo reale e registrare esattamente quando e come qualcosa è stato prodotto, creando una sorta di “traccia digitale”. In questo modo, se e quando si verifica un problema, i produttori lo possono identificare rapidamente e possono ritirare i prodotti interessati prima causino una crisi.

Un altro strumento sempre più diffuso sono poi le filigrane digitali: QR code e codici a barre invisibili che possono essere stampati sulle confezioni, consentendo ai consumatori di accedere a dettagli su ingredienti, provenienza e persino sostenibilità, senza alterare l’aspetto o la percezione della confezione.

Molti produttori stanno però adottando anche dei sensori sulle loro linee di produzione. Quest’ultimi avvertono i team di eventuali problemi che potrebbero precedere un guasto delle apparecchiature, come vibrazioni anomale o aumento delle temperature, permettendo di effettuare una manutenzione predittiva prima che si verifichino fermi macchina costosi e rischiosi per la sicurezza.

Eppure, se la tecnologia e il suo potenziale stanno evolvendo rapidamente la sua adozione non è sempre semplice.

Dialogo IT e OT: una sfida persistente

Una delle sfide principali è colmare il divario tra IT (tecnologia dell’informazione) e OT (tecnologia operativa). Questi due mondi spesso non parlano la stessa lingua e la maggior parte delle aziende non dispone di personale che sia in grado di comprendere appieno entrambi gli ambiti.

C’è poi la questione del sovraccarico di dati. Dai moderni sistemi di produzione arriva una quantità enorme di informazioni, ma capire cosa sia utile o meno può essere difficile in mancanza giuste competenze.

Anche garantire che tutti i dati fluiscano dove sono necessari, che si tratti di dashboard, report di conformità o sistemi ERP (Enterprise Resource Planning), può essere una sfida.

Molti sistemi esistenti non sono stati progettati per collaborare e spesso non esiste una soluzione “plug-and-play”. Può quindi essere necessario uno sviluppo su misura anche solo per far fluire dati base.

Inoltre, nelle aziende esiste spesso un fenomeno di resistenza al cambiamento, a cui si aggiunge la preoccupazione, soprattutto tra i piccoli produttori, di non ottenere un adeguato ritorno sugli investimenti effettuati. Tuttavia, questi problemi non sono insormontabili.

Tre consigli per iniziare a digitalizzare la propria azienda F&B

Innanzitutto, il supporto di ingegneri applicativi esperti può fare una grande differenza nei primi passi verso la digitalizzazione d’impresa, mentre l’accesso a librerie di applicazioni può velocizzare i processi di progettazione. Per di più, disporre di supporto qualificato per integrare i sistemi, costruire strumenti personalizzati e spiegarne il processo può alleviare molte delle pressioni legate all’implementazione.

Un altro consiglio importante è iniziare in piccolo. Il suggerimento è di scegliere un’area specifica, come la tracciabilità o la manutenzione predittiva, e utilizzarla come banco di prova. Le fabbriche possono utilizzare gli hardware esistenti per implementare prima soluzioni semplici – spesso con un investimento minimo – per poi espandersi man mano che crescono le efficienze. Gli esperti di ingegneria applicativa possono aggiungere valore in questa fase, assicurando che le soluzioni siano in grado di adattarsi alle esigenze future della fabbrica.

Sul piano organizzativo, è poi importante che tutto il personale venga attivamente coinvolto. I produttori devono mostrare i vantaggi ai propri team, offrire la formazione necessaria e facilitare il dialogo tra IT e OT. Questo perché, generalmente, quando gli operatori vedono come gli strumenti digitali possono semplificare il loro lavoro e migliorare la qualità del prodotto, la resistenza tende a diminuire.

In definitiva, la chiave è ricordare che l’abilitazione digitale non riguarda la tecnologia fine a sé stessa. Si tratta di offrire cibo più sicuro, trasparente e affidabile, mantenendo le aziende competitive e pronte per il futuro. E questo è un obbiettivo che tutti possono condividere.

L'articolo Sicurezza, tracciabilità e trasparenza: i nuovi traguardi della digitalizzazione nell’industria alimentare proviene da Innovation Post.

Qual è la tua reazione?

Mi piace

0

Mi piace

0

Antipatico

0

Antipatico

0

Lo amo

0

Lo amo

0

Comico

0

Comico

0

Furioso

0

Furioso

0

Triste

0

Triste

0

Wow

0

Wow

0

/https://www.finanza.com/app/uploads/2025/09/paypal-promuove-pagamenti-stablecoin.jpg)

/https://www.finanza.com/app/uploads/2025/07/hype-logo-1.jpg)

/https://www.finanza.com/app/uploads/2025/09/approfitta-2-percento-interesse-trade-republic-nessun-vincolo-solo-vantaggi.jpg)

.jpg)

-1754133631392.png--valerio_minato_svela_il_volto_in_movimento_del_monviso_sotto_le_stelle.png?1754133631616#)